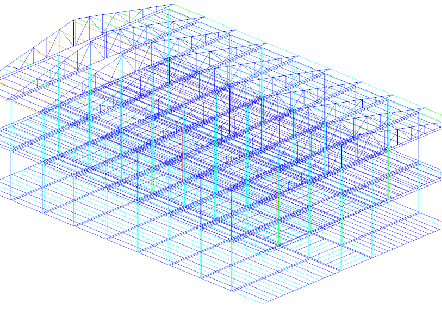

实验室一览

预览服务范围

热老化测试核心指南

一、 测试本质与目的

核心本质:在低于材料瞬时分解温度的恒定高温下,通过长时间的热暴露,模拟和加速材料在自然或使用环境中的长期热效应。

与“高温测试”的区别:

高温测试:考察材料在工作状态下的瞬时或短期高温性能(如高温强度)。

热老化测试:考察材料在非工作或储存状态下,长期热暴露导致的性能缓慢劣化,是时间依赖性的。

主要目的:

预测寿命与耐久性:估算材料或产品在预期使用温度下的使用寿命。

评估热稳定性:筛选耐热性能优良的材料或配方(如不同稳定剂体系的塑料)。

加速失效暴露:快速发现由热引起的潜在缺陷,如聚合物降解、硬化、脆化、变色、密封失效等。

质量控制:确保不同批次材料的热老化性能一致。

二、 主要测试方法(根据热源和介质)

1. 空气热老化试验(最常用)

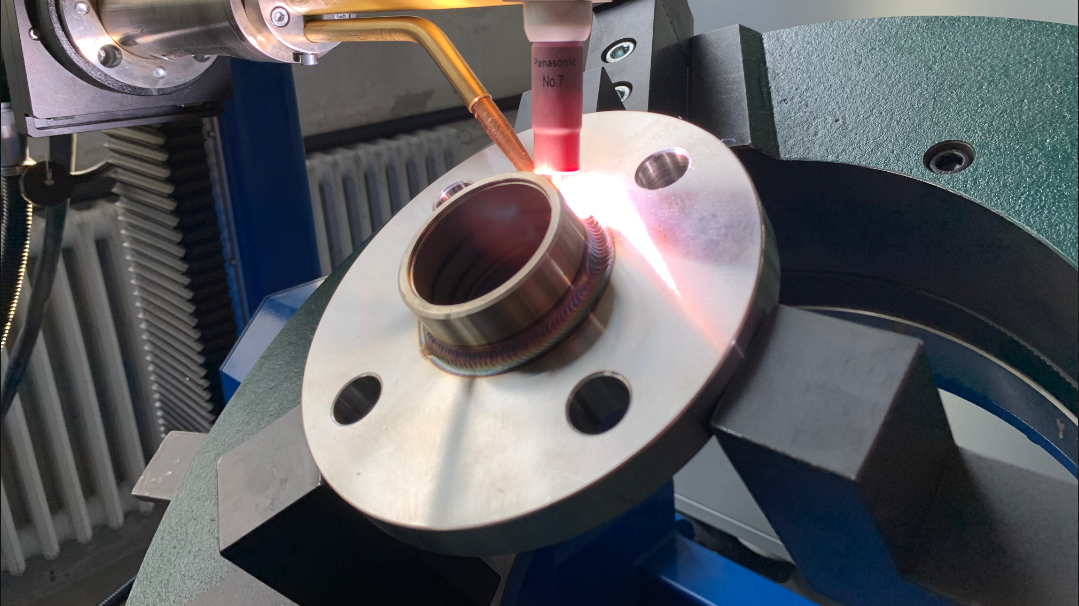

原理:将样品置于高温烘箱(空气循环老化箱)中,在设定温度和环境大气下进行长时间暴露。

特点:主要模拟干热环境,热氧老化是主要机理。成本低,应用最广。

标准:GB/T 7141, ASTM D3045, ISO 188。

2. 强制通风热老化试验

原理:在热老化箱内增加强制空气循环,使温度更均匀,并提供更多氧气,加速氧化反应。

特点:比静态空气老化更严苛、更均匀,重现性更好。常用于电线电缆、弹性体等。

标准:IEC 60216, GB/T 11026(电气绝缘材料耐热性测定系列标准)。

3. 密闭管/氧弹老化

原理:将样品置于充满氧气或空气的密闭耐压容器中,然后置于高温环境。

特点:提高氧分压,极大加速氧化过程,是一种极端的筛选测试。

标准:ASTM D572(橡胶和塑料制品)。

三、 关键测试参数

温度:最核心的变量。温度的选择基于:

材料类型:不同材料的玻璃化转变温度、熔点、热分解温度不同。

使用环境:预期最高工作温度或储存温度。

加速目的:在保证不引起热分解以外的其他失效机理前提下,选择尽可能高的温度以缩短测试时间。

时间:从几十小时到数千小时不等。通常设置多个取样点(如 24h, 168h, 504h, 1000h, 3000h),以绘制性能随时间变化的曲线。

环境介质:空气、氧气、惰性气体(如氮气,用于评估纯热效应,排除氧化)。

样品状态:通常为非受力静态状态,但也可在特定应力或应变下进行老化。

四、 标准测试流程

确定测试方案:

根据材料标准或客户要求,确定老化温度、总时间、取样间隔和性能评估指标。

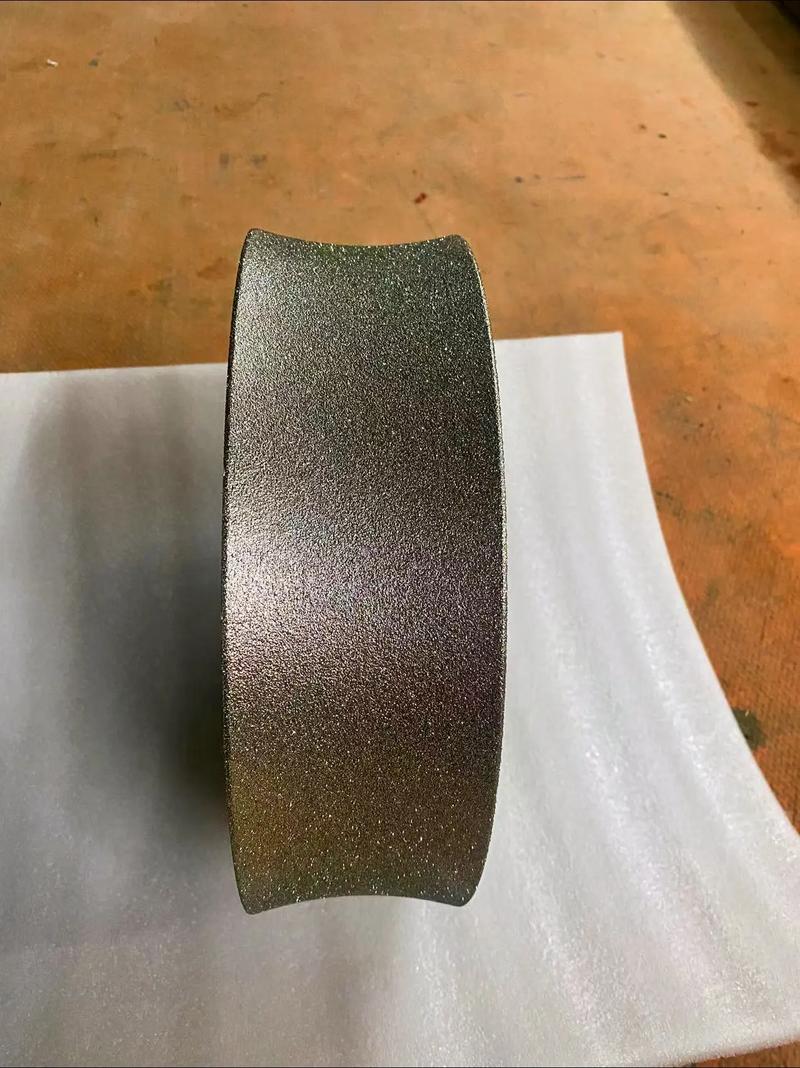

制备与初始测试:

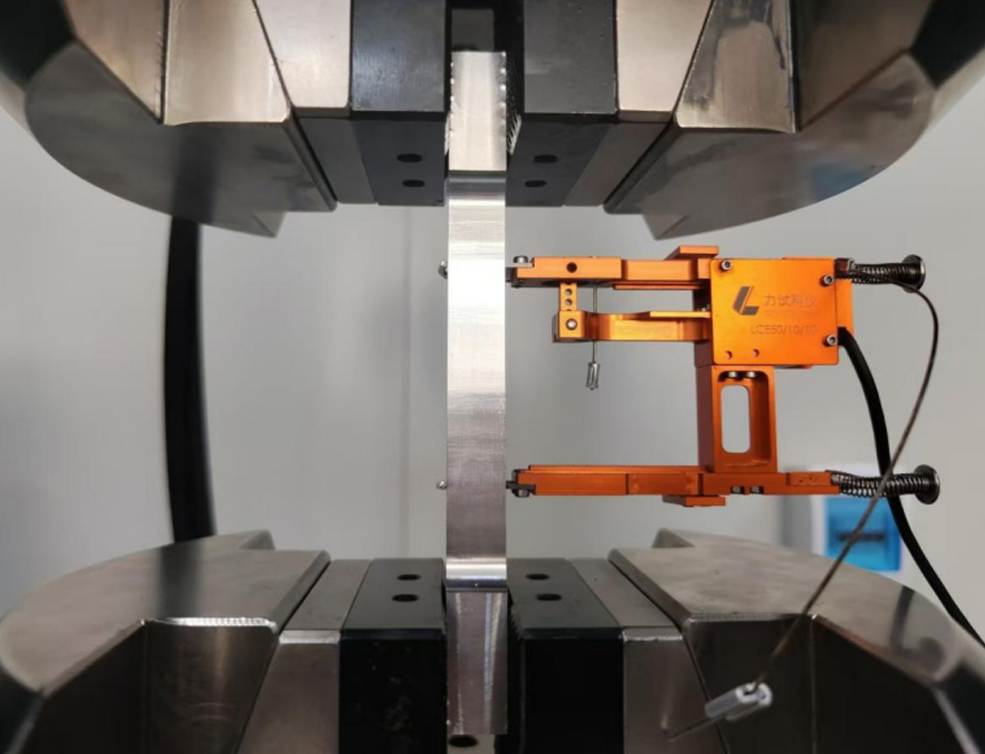

制备标准试样,并在老化前测试其初始性能(如拉伸强度、断裂伸长率、硬度、颜色、电气强度等)。

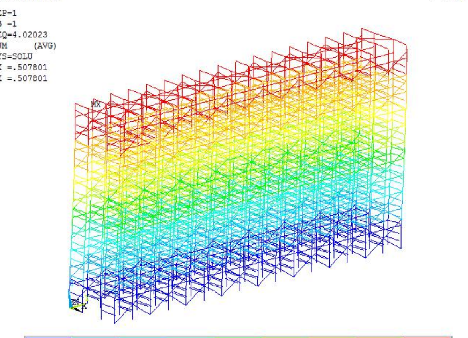

样品放置与老化:

将样品悬挂或平放在老化箱内,确保空气自由流通,样品间互不接触。

启动设备,达到设定温度并稳定后开始计时。严格控制温度的均匀性和波动(如±2°C)。

中间取样与评估:

在设定的每个时间点,取出规定数量的样品。

将样品在标准温湿度条件下冷却并恢复规定时间(通常24小时)。

测试老化后性能,与初始值对比。

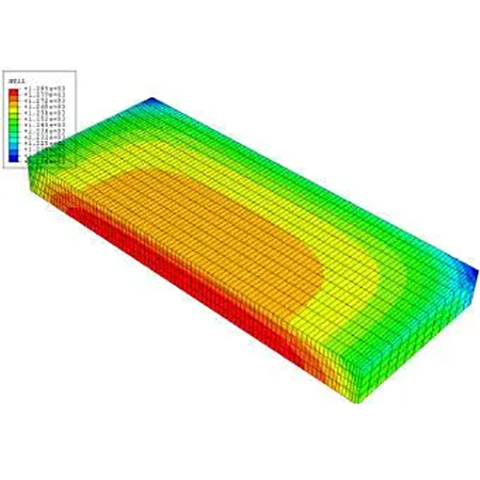

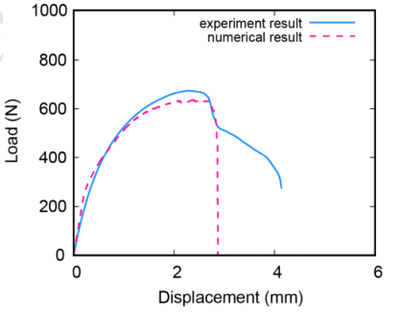

数据分析与寿命推算(核心):

计算关键性能的保持率(老化后值/初始值×100%)。

绘制性能保持率 vs. 老化时间的曲线(或性能 vs. 时间曲线)。

估算寿命:通过阿伦尼乌斯方程建立多个高温下的老化速率模型,外推至使用温度下的寿命。这是IEC 60216等标准的核心方法。

五、 常见评估指标与失效模式

力学性能:

拉伸强度/断裂伸长率保持率:对聚合物至关重要,老化后通常强度可能先升后降(硬化),伸长率大幅下降(脆化)。

硬度变化:通常增加。

冲击强度:显著下降。

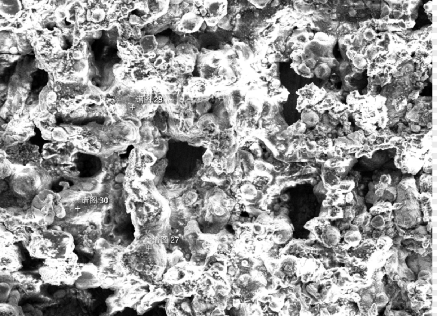

物理/外观性能:

颜色变化:黄变、变深。

表面变化:发粘、粉化、开裂、起泡。

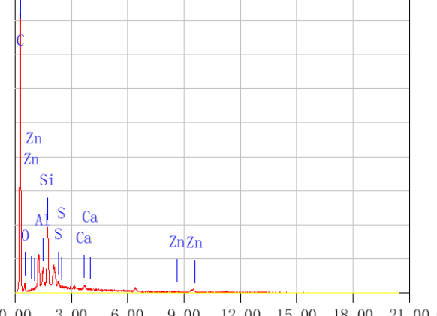

质量变化:可能因挥发物损失而减轻,或因氧化增重。

电气性能(针对绝缘材料):

体积/表面电阻率、介电强度、介电常数的变化。

六、 主要应用领域

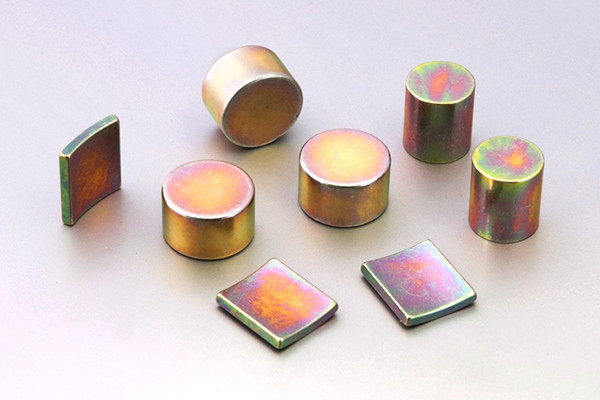

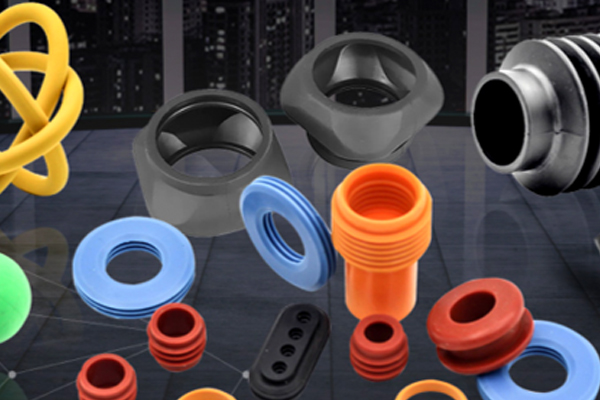

塑料与橡胶:汽车发动机舱部件、户外建材、密封制品、电缆护套和绝缘层。

电线电缆:评估绝缘层和护套材料在长期工作温度下的寿命(如额定温度105°C的电缆)。

涂料与涂层:评估耐热变色和粉化性能。

粘合剂与密封胶:评估高温下的粘接保持力和弹性。

电子元器件:评估封装材料、塑封料的长期可靠性。

七、 关键注意事项

温度均匀性:烘箱内必须有良好的空气循环,确保所有样品处于相同严酷等级下。

热历史效应:测试前样品的加工历史(如注塑温度)会影响结果,需记录。

取样代表性:同一样品不同部位的老化程度可能不同(如表面和内部),需明确评估部位。

性能评估的选择:应选择对热老化最敏感、最能反映实际使用关键要求的性能指标进行评估。例如,对密封圈,断裂伸长率通常比拉伸强度更重要。

结果的外推风险:通过高温加速数据外推低温寿命,建立在“失效机理不变”的假设上。如果温度过高诱发新机理,则外推可能失效。