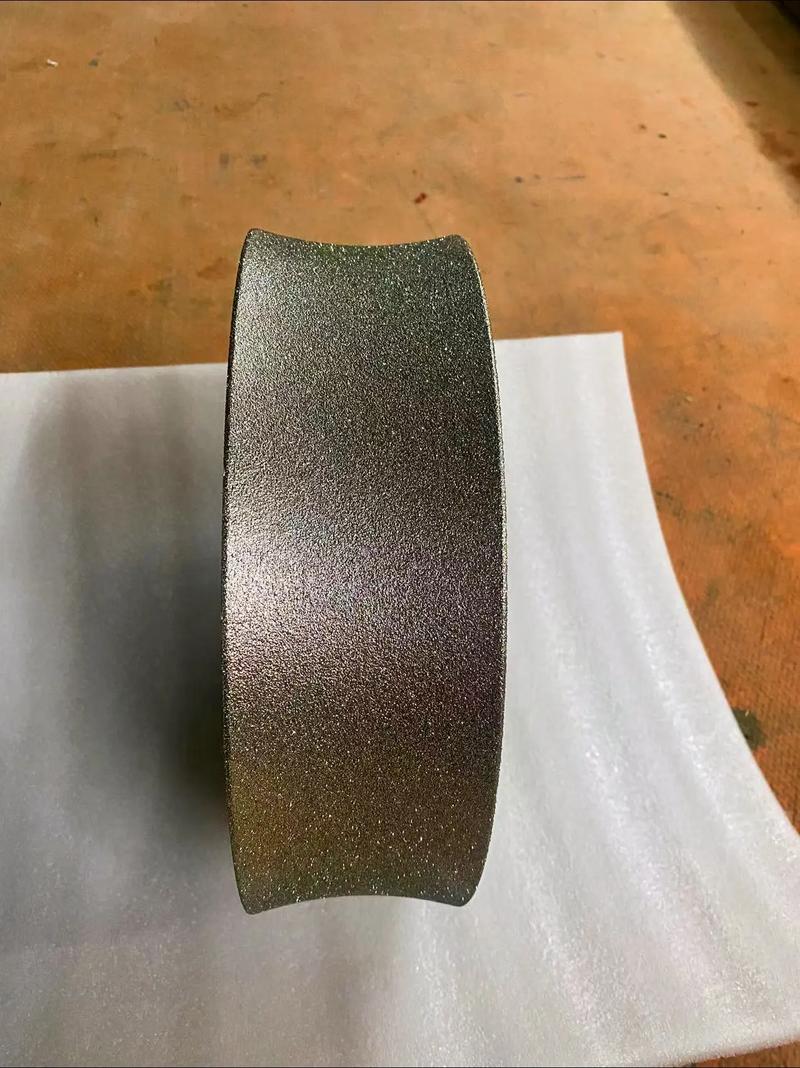

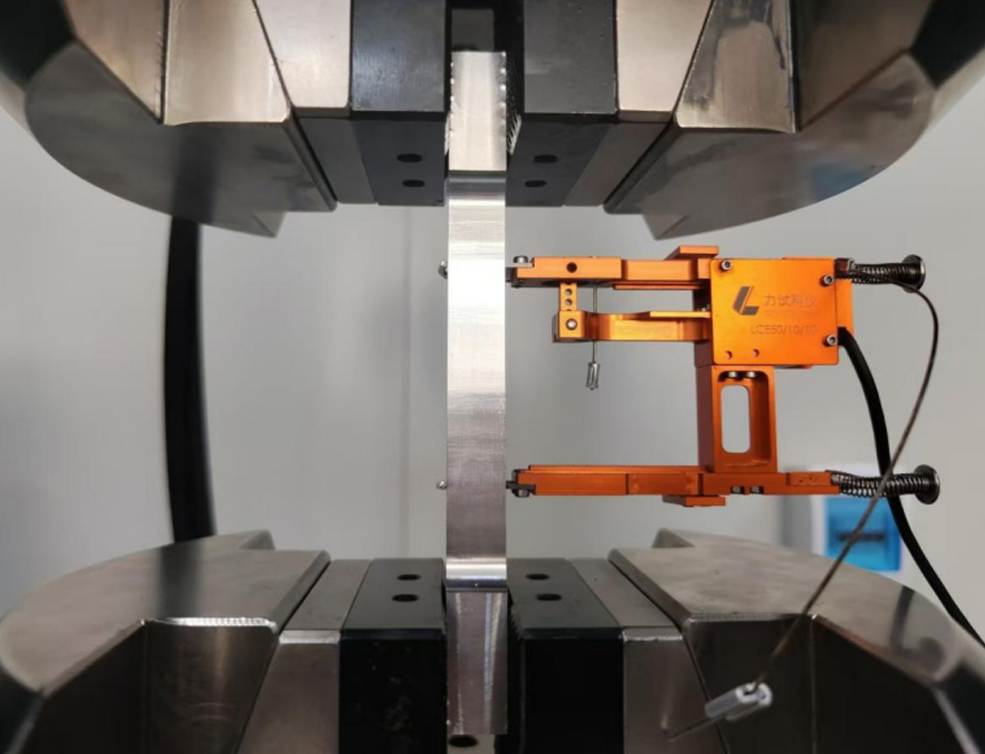

实验室一览

预览服务范围

镀层耐磨性检测标准化操作指南

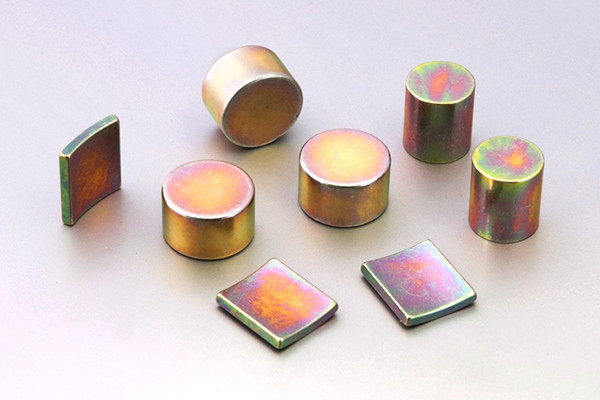

一、常用检测方法及适用场景

| 方法 | 适用镀层 | 标准依据 | 检测原理 |

|---|---|---|---|

| Taber磨耗试验 | 平面镀层(如镀铬、镀镍) | ASTM D4060, ISO 9352 | 旋转磨轮施加负载,模拟往复磨损 |

| 往复摩擦试验 | 曲面或小尺寸镀层(如镀金触点) | ASTM G133, ISO 7141 | 线性往复运动,测量摩擦系数与磨损体积 |

| 落砂试验 | 硬质镀层(如陶瓷镀层) | ASTM D968, ISO 7784 | 砂粒自由落体冲击,评估抗冲蚀磨损能力 |

| 微动磨损试验 | 高精度镀层(如电子元件) | ASTM D4170, ISO 7141 | 微小振幅振动摩擦,模拟触点疲劳磨损 |

| 铅笔硬度试验 | 薄镀层(≤10μm) | ASTM D3363, ISO 15184 | 用标准硬度铅笔划擦,评估抗划伤等级 |

二、Taber磨耗试验操作流程(以镀铬层为例)

试样制备

尺寸:100×100mm,厚度均匀(推荐镀层≥20μm)。

表面抛光至Ra≤0.2μm,清洁干燥。

设备设置

磨轮:CS-10橡胶轮(软质材料)或H-18碳化钨轮(硬质材料)。

负载:250g/轮(总负载500g),转速60rpm。

计数器:设定1000转(根据需求调整)。

测试步骤

试样固定于转盘,磨轮接触表面并施加负载。

启动设备,记录初始质量(精度0.1mg)。

每500转清洁试样表面碎屑,防止二次磨损。

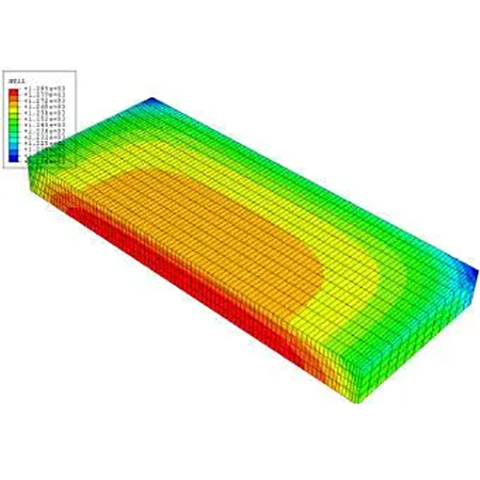

结果计算

质量损失:Δm = m₀ - m₁(mg/1000转)。

耐磨指数:WI = (Δm × 1000) / (转数 × 负载),数值越小耐磨性越好。

三、往复摩擦试验操作要点

参数设置

对磨球:Φ6mm GCr15钢球(硬度HRC 60-62)。

行程:5mm,频率2Hz,负载5N。

润滑条件:干摩擦或模拟油润滑(如SAE 5W-30)。

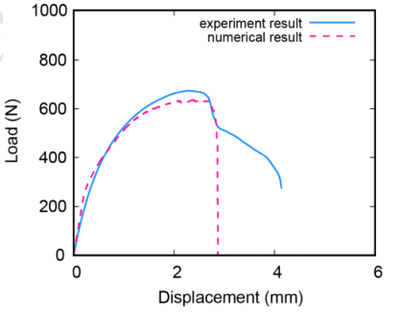

数据采集

摩擦系数:实时记录摩擦力/法向力比值。

磨损体积:3D轮廓仪测量磨痕截面面积×行程长度。

失效判定

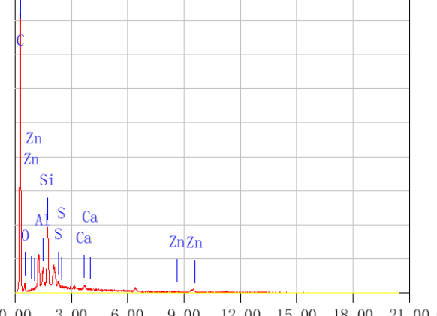

镀层穿透:基体暴露(显微镜观测或EDS检测基体元素)。

摩擦系数突变:从稳定值上升>20%视为失效。

四、落砂试验操作规范(ASTM D968)

砂粒选择

硅砂(SiO₂≥98%),粒径50-70目(250-300μm)。

流量控制:1L砂粒通过时间60±5秒。

测试步骤

试样倾斜45°,砂斗距试样表面1m。

持续落砂直至镀层磨穿(基体可见),记录用砂量(L)。

结果表达

耐磨性 = 用砂量(L)/ 镀层厚度(μm),值越高耐磨性越优。

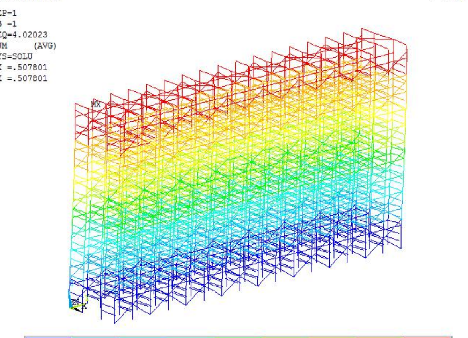

五、微动磨损试验(适用于电子镀层)

设备配置

振幅:50-100μm,频率10Hz,负载1-5N。

环境:可控温湿度(如25℃, 50%RH)。

检测指标

接触电阻变化:四探针法监测电阻波动(失效阈值>10%初始值)。

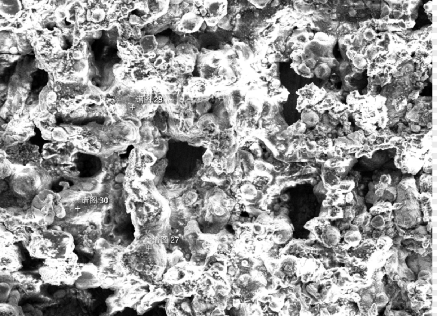

磨痕形貌:SEM观察磨屑成分(如镀金层磨屑含基体Ni,表明镀层穿透)。

六、耐磨性优化策略

镀层工艺改进

纳米复合镀层:添加SiC、Al₂O₃纳米颗粒(耐磨性提升50%)。

多层结构:如Ni-P/Ni-B交替镀层,抑制裂纹扩展。

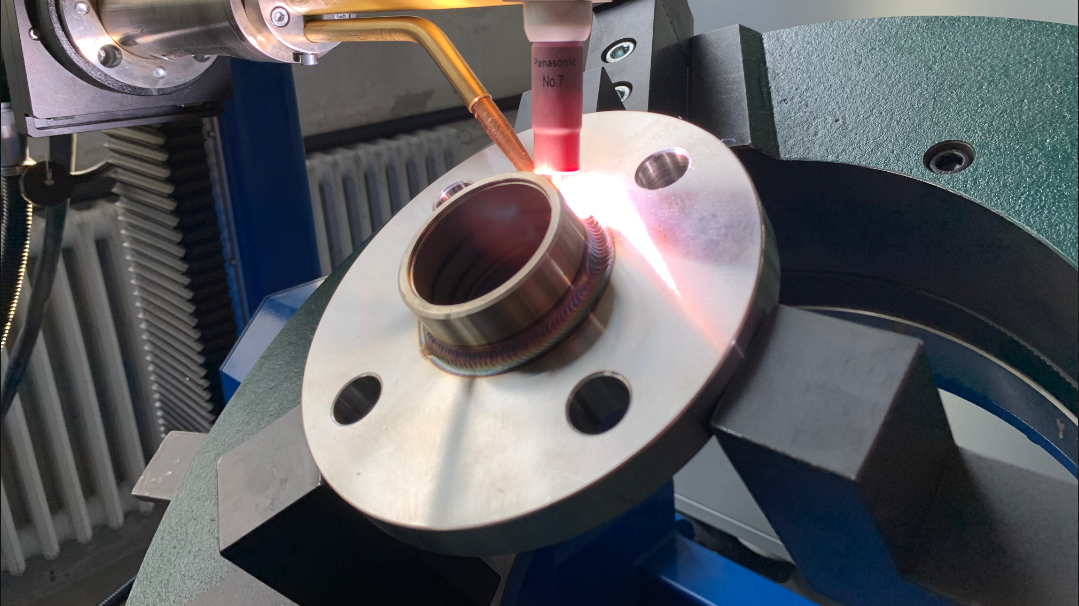

后处理技术

DLC涂层(类金刚石):HV>2000,摩擦系数<0.1。

激光重熔:细化镀层晶粒,减少孔隙。

润滑设计

浸渍固体润滑剂(如MoS₂、石墨),降低摩擦系数。

七、检测报告核心内容

试样信息:镀层类型、厚度、基材材质。

测试条件:方法标准、负载、转速/频率、环境参数。

关键数据:质量损失、摩擦系数、磨损体积、失效循环次数。

结论:对比行业标准(如汽车件镀铬层Δm≤10mg/1000转)。

八、注意事项

试样代表性:同一批次至少测试3个试样,取平均值。

设备校准:每月用标准试样验证磨轮损耗(磨损量偏差≤5%)。

环境控制:温度23±2℃,湿度45-55%(ISO 291)。

正辉检测可出具CMA CNAS资质报告 欢迎前来咨询