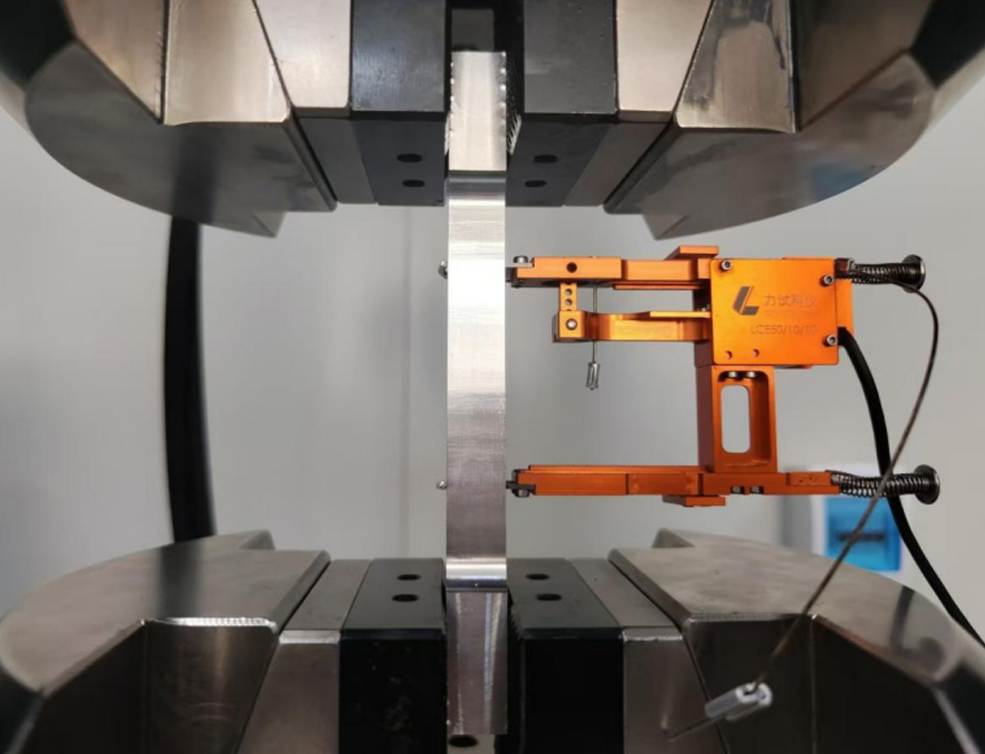

实验室一览

预览服务范围

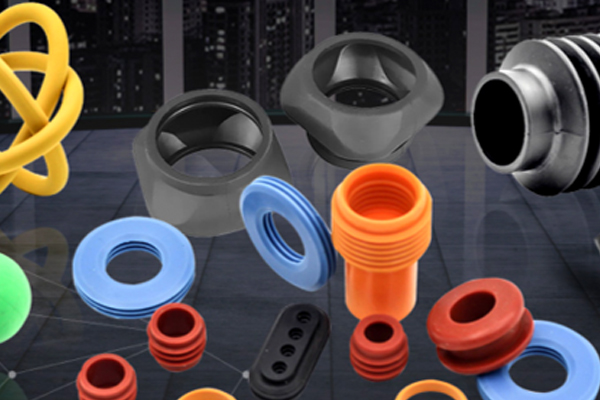

模流分析(MoldFlow Analysis)是一种数值模拟技术,用于评估塑料注射成型的过程,预测成型零件的质量,并优化模具设计。以下是模流分析实验的步骤和注意事项:

实验步骤

实验准备

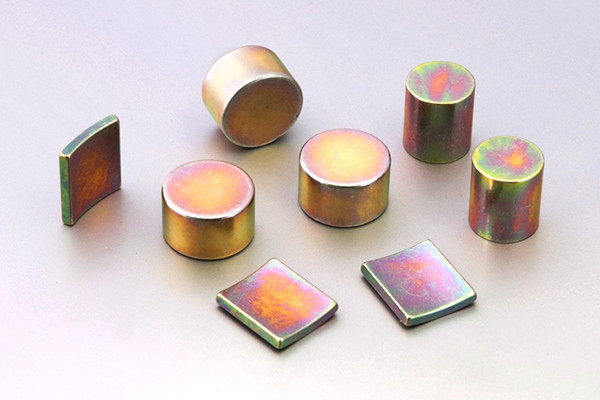

材料选择:选择一种常用的塑料材料,如聚丙烯(PP)、聚乙烯(PE)、ABS等,并根据实际应用需求确定其特定的材料参数,如熔点、密度、黏度等。

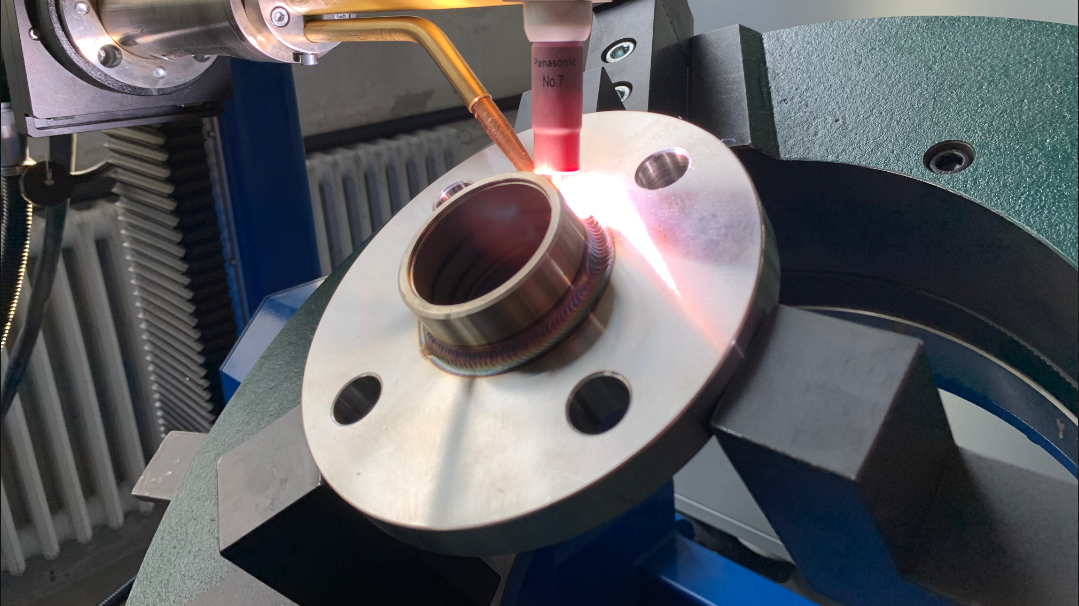

模具设计:设计一个简单的塑料零件及其对应的模具,考虑浇口位置、排气设计、冷却系统布局等因素。

模流分析软件选择:选择一款常用的模流分析软件,如Moldflow、C-MOLD等,并确保实验人员熟悉软件的基本操作和分析流程。

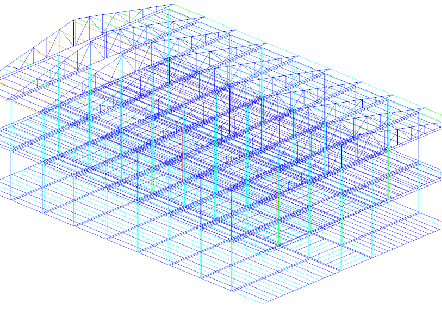

建立模型

在模流分析软件中建立三维零件模型和模具模型,包括型腔、浇口、冷却通道等。

材料定义

在软件中定义选用的塑料材料,输入其物理和流变特性数据。

设定工艺参数

设置注射压力、注射速度、模具温度、塑料熔体温度等工艺参数。

进行模拟分析

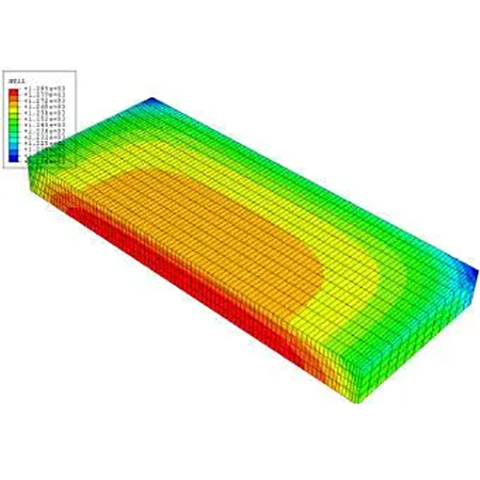

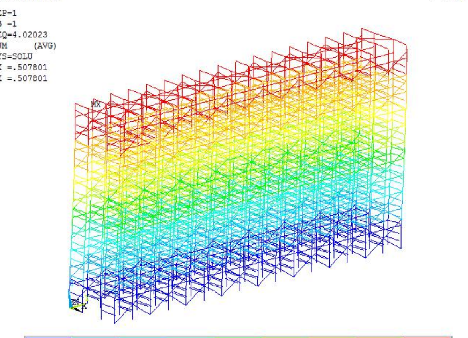

运行模流分析,观察塑料熔体在模具中的流动过程,记录填充时间、压力分布、温度分布等结果。

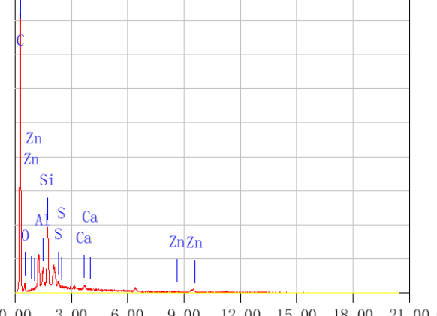

分析结果

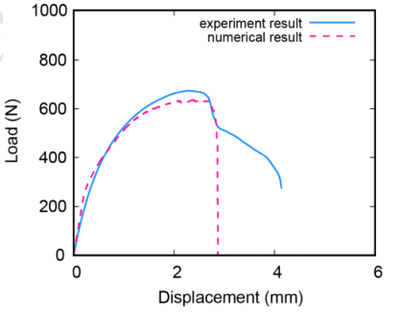

对模流分析的结果进行详细分析,包括流动平衡、充填时间、压力分布、温度分布、冷却时间等。

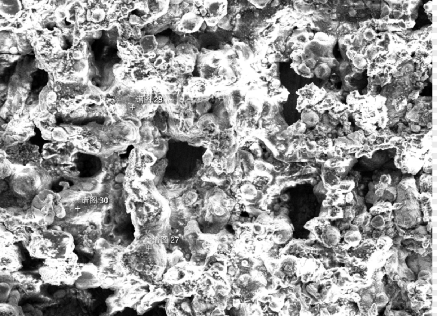

评估质量特性

评估成型零件的质量特性,如翘曲、尺寸精度、表面质量等,并分析可能的原因。

优化设计

根据模流分析的结果,提出优化模具设计的建议,如调整浇口位置、改善冷却系统布局等。

注意事项

准确性

确保所有输入的数据都是准确的,包括材料参数、模具设计和工艺参数。任何错误都可能导致模拟结果不准确。

软件选择

选择合适的模流分析软件,并确保实验人员熟悉软件的操作和分析流程。

模型建立

建立准确的三维模型是非常重要的。模型应该包括所有的细节,如型腔、浇口、冷却通道等。

结果分析

对模拟结果进行仔细的分析,并将其与实际生产中的结果进行比较。如果两者之间存在差异,那么可能需要重新进行模拟或调整模型。

持续学习

模流分析技术不断发展,因此需要不断地学习和更新知识,以便能够使用最新的技术和工具。

综上所述,在进行模流分析实验时,需要注意准确性、软件选择、模型建立、结果分析和持续学习等方面。只有这样,才能获得可靠的模拟结果,并将其应用于实际生产中。