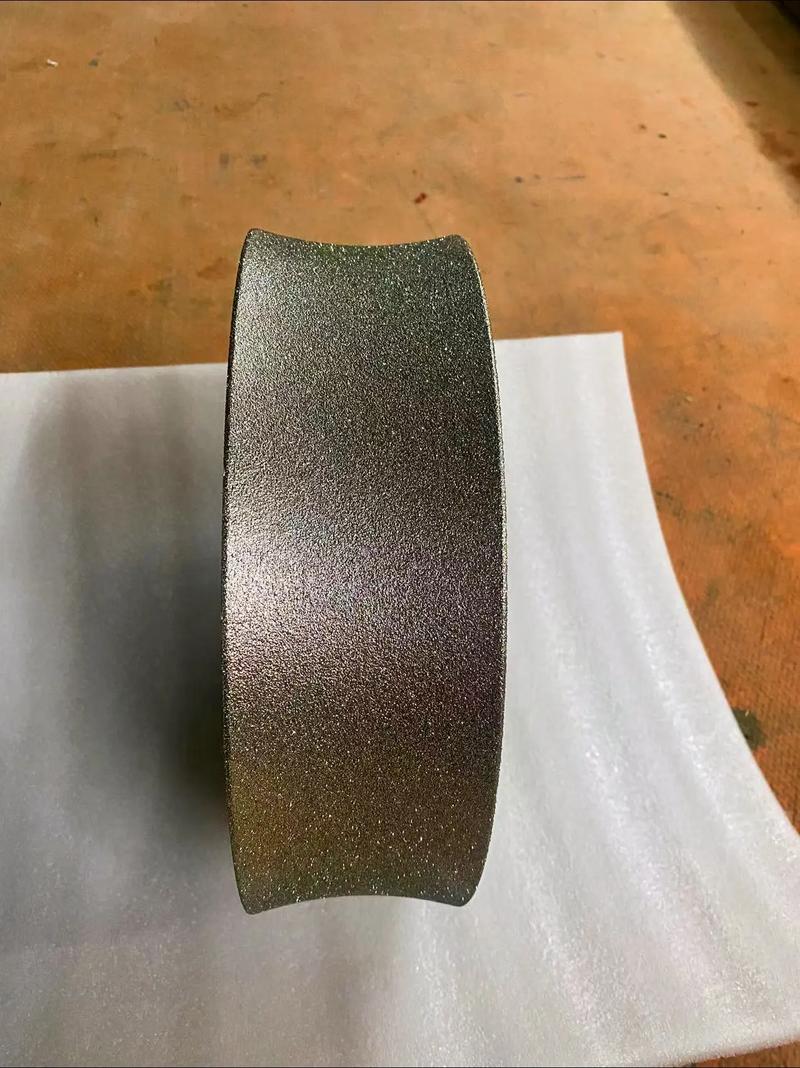

实验室一览

预览服务范围

极限承载力实验是评估结构或构件在破坏前所能承受最大载荷的关键测试,需严格遵循安全规范与标准流程。以下是实验全过程的 核心注意事项:

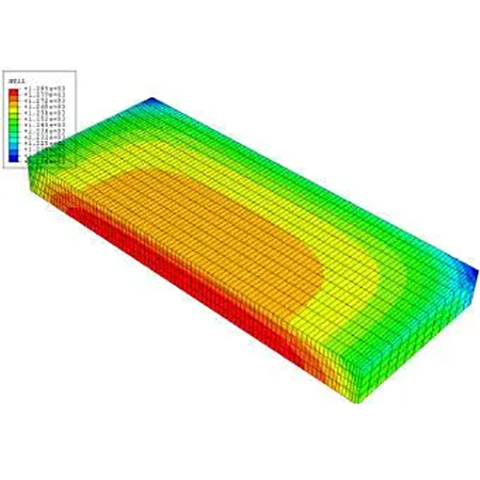

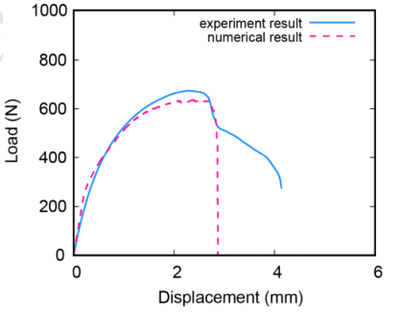

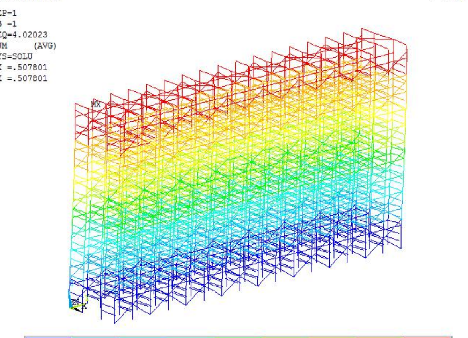

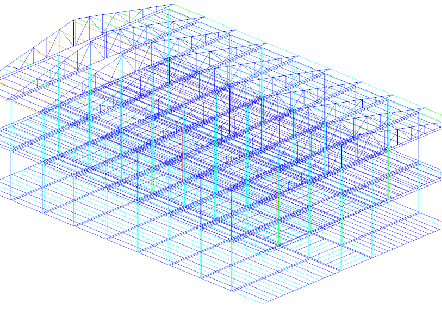

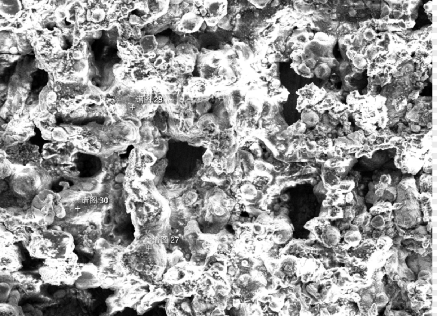

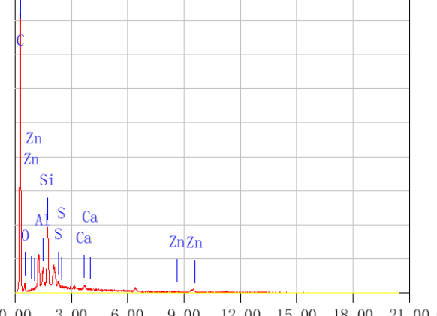

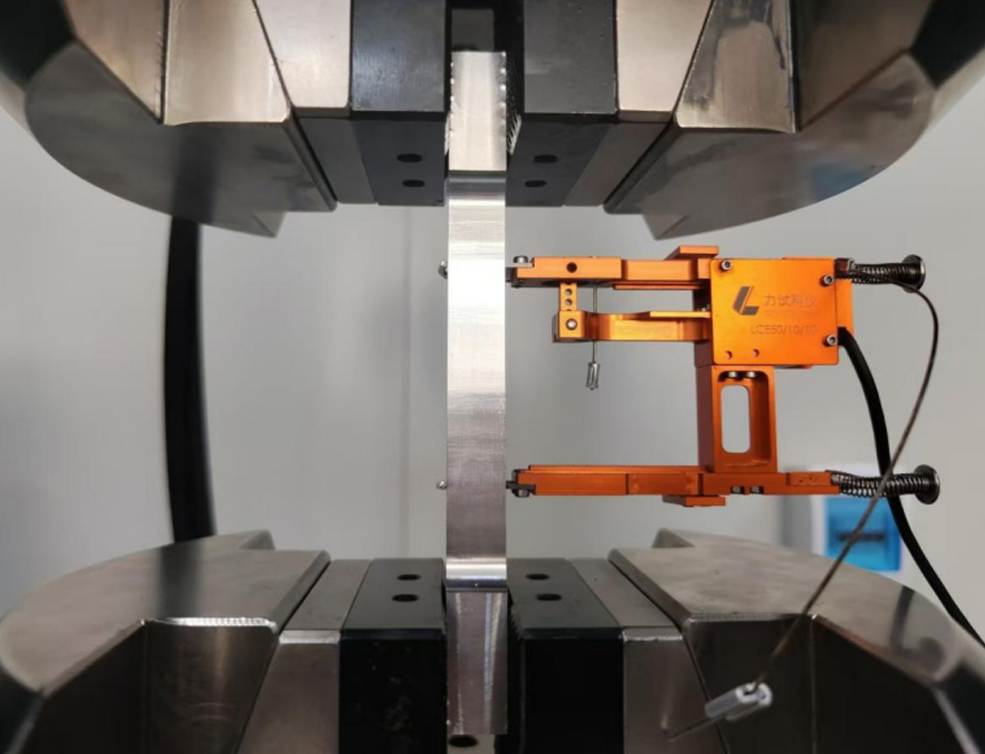

试样代表性: 材料批次、加工工艺(焊接/螺栓连接)需与实际工程一致。 几何尺寸公差≤±2%(如桥梁缩尺模型比例1:10)。 边界模拟: 使用高刚度夹具模拟固定端(约束6自由度),或液压伺服作动器模拟弹性支撑(刚度与设计值匹配)。 案例:建筑柱体试验,底部浇筑混凝土基座模拟地基约束。 2. 安全防护设计 防护等级: 防爆护罩(≥10mm钢化玻璃)与安全距离(≥1.5倍试样高度)。 高速摄像机(≥1000fps)远程监控失效过程。 紧急预案: 液压系统泄压阀自动触发压力(110%预期极限载荷)。 激光位移超限报警(如侧向位移>5%试样高度)。 2. 关键参数监测 变形监测: 激光位移计测量整体挠度,LVDT传感器监测局部屈曲。 失效预警: 声发射传感器捕捉裂纹扩展信号(能量>80dB需警惕)。 应变突变点(超过弹性阶段300%)预示临近失效。 终止条件: 载荷下降至峰值80% 或 结构失稳(如柱体侧倾角>5°)。 断链保护: 液压系统自动切换至位移控制模式,防止冲击性垮塌。 数据保全: 采用双备份数据采集系统(如NI cDAQ + HBM QuantumX)。 四、安全风险控制 1. 极限承载力判定 峰值载荷 :试验机记录的最大载荷值。 失效模式分类: 延性破坏(钢结构):明显颈缩,载荷缓降(如下降斜率<10kN/s)。 脆性破坏(混凝土):突然断裂,载荷骤降(>50kN/s)。 载荷-位移曲线:标注屈服点、峰值点、失效点。 失效机理分析:金相/SEM断口照片佐证(如混凝土骨料剥离、钢材解理断裂)。 安全裕度评估:对比设计载荷(如 )。一、实验前准备阶段

1. 试样与边界条件

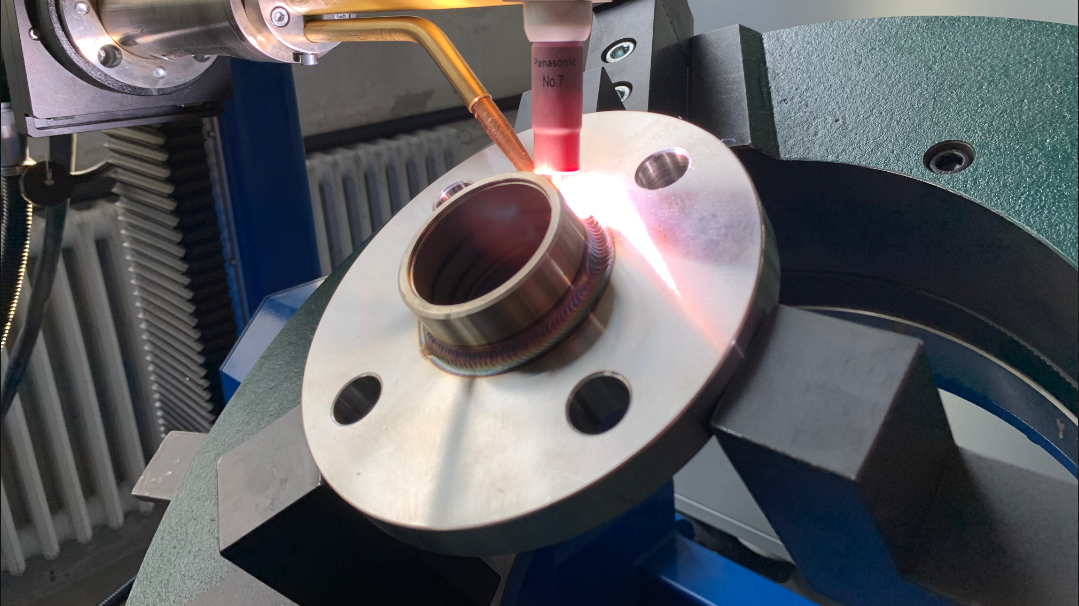

二、加载过程控制

1. 分级加载策略

阶段 加载增量 数据记录节点 预加载 10%设计载荷 消除间隙,传感器归零 弹性阶段 20%极限载荷/级 每级持荷1min,记录应变分布 塑性阶段 10%极限载荷/级 监测裂缝萌生与扩展(声发射) 破坏阶段 位移控制(0.5mm/min) 实时采集载荷骤降点 三、失效阶段操作要点

风险类型 应对措施 碎片飞溅 多层防护:内层吸能棉(50mm)+ 外层钢网(网孔≤5mm) 结构垮塌 预设安全支柱(距试样20cm),触发位移限位自动顶升 液压油泄漏 管路双层密封,地面铺设防油毡 电气故障 UPS不间断电源保障数据保存,紧急断电按钮一键关停 五、数据分析与报告

2. 报告必备内容

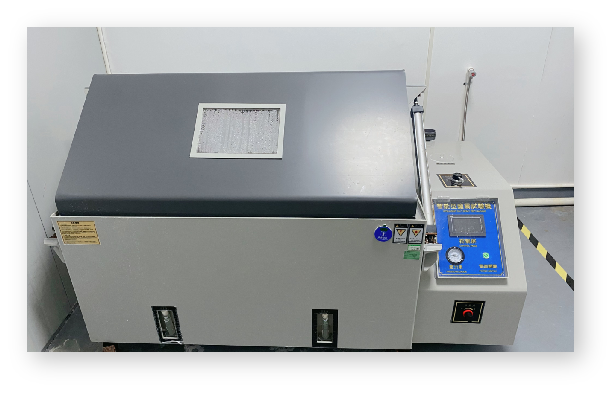

六、特殊场景处理

场景 应对方案 大型结构(桥梁、塔吊) 分阶段加载:先静力至70%极限载荷,后循环载荷诱发疲劳裂纹 高温/低温环境 环境箱控温(-70℃~300℃),温度梯度≤2℃/m 动态载荷模拟 液压作动器输入地震波(如El Centro波)