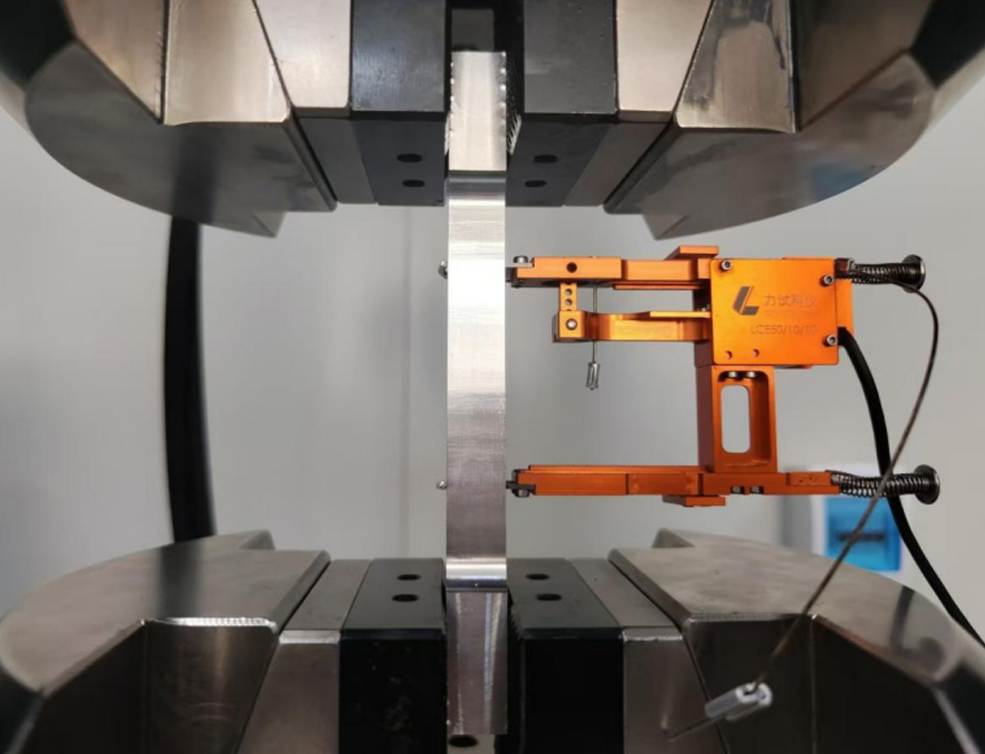

实验室一览

预览服务范围

“UV老化测试”这是一种利用紫外光模拟并加速太阳光中紫外线部分对材料破坏作用的关键耐候性测试。

一、 测试目的与原理

核心目的:快速评估材料(主要是高分子聚合物、涂料、塑料、橡胶、纺织品等)在户外阳光下,因紫外光(UV)辐射而发生的性能退化。

破坏机理:太阳光中紫外线的光子能量高,足以打断聚合物的化学键,引发:

光降解:分子链断裂,导致材料变脆、强度下降、表面粉化。

颜色变化:颜料/染料分子结构被破坏,导致褪色、变色。

光泽丧失:表面微观结构被破坏,变得粗糙,光线发生漫反射。

氧化反应:在热和湿气的协同作用下,加速材料氧化。

二、 主要测试方法:荧光紫外灯 vs. 氙灯

这是两种最常见的实验室加速老化方法,但原理和侧重点不同。

| 特性 | 荧光紫外灯老化 | 氙灯老化 |

|---|---|---|

| 光源 | 荧光紫外灯管(UVA-340, UVB-313等),仅模拟紫外部分。 | 氙弧灯,通过滤光器模拟全光谱太阳光(紫外、可见光、红外)。 |

| 核心模拟对象 | 主要模拟紫外线的破坏,特别强调光降解效应。 | 综合模拟太阳光辐射、热量、雨水等多种因素。 |

| 优点 | 设备成本低、维护简单、对UV破坏敏感、加速性强。 | 光谱匹配性好,模拟更真实全面,是国际标准首选。 |

| 缺点 | 光谱不连续,与真实太阳光谱差异大,缺乏可见光和红外热效应。 | 设备昂贵、维护复杂、运行成本高。 |

| 常用标准 | ASTM G154, ISO 4892-3 | ASTM G155, ISO 4892-2 |

| 典型应用 | 对UV敏感的材料的快速筛选、质量控制和对比测试;内装材料、耐久性要求不高的产品。 | 对颜色保持、外观和综合耐候性要求高的产品;汽车外饰、高端涂料、户外建材等。 |

三、 关键测试参数(以荧光紫外为例)

一个典型的UV老化测试循环包括以下几个阶段,通过编程控制:

光照阶段:

灯管类型:UVA-340(最佳模拟太阳光295-365nm紫外段)或UVB-313(更激进,加速更快,但相关性可能较差)。

辐照度控制:通常控制在 0.68 或 0.89 W/m² @ 340nm,可强化。

温度:黑板温度通常设定在 50°C ~ 70°C。

冷凝/潮湿阶段:

关闭紫外灯,通过加热水槽产生100%冷凝水,均匀附着在样品表面。

模拟夜间结露或雨水浸润,温度通常为 40°C ~ 50°C。

机理:水分渗透会加剧材料破坏,并引起热应力。

喷淋阶段(可选):

在光照阶段加入周期性喷淋,模拟热冲击和雨水冲刷,去除表面降解产物。

一个常见循环示例(ASTM G154 Cycle 1):8小时 UV光照(60°C) + 4小时 冷凝(50°C)。

四、 标准测试流程

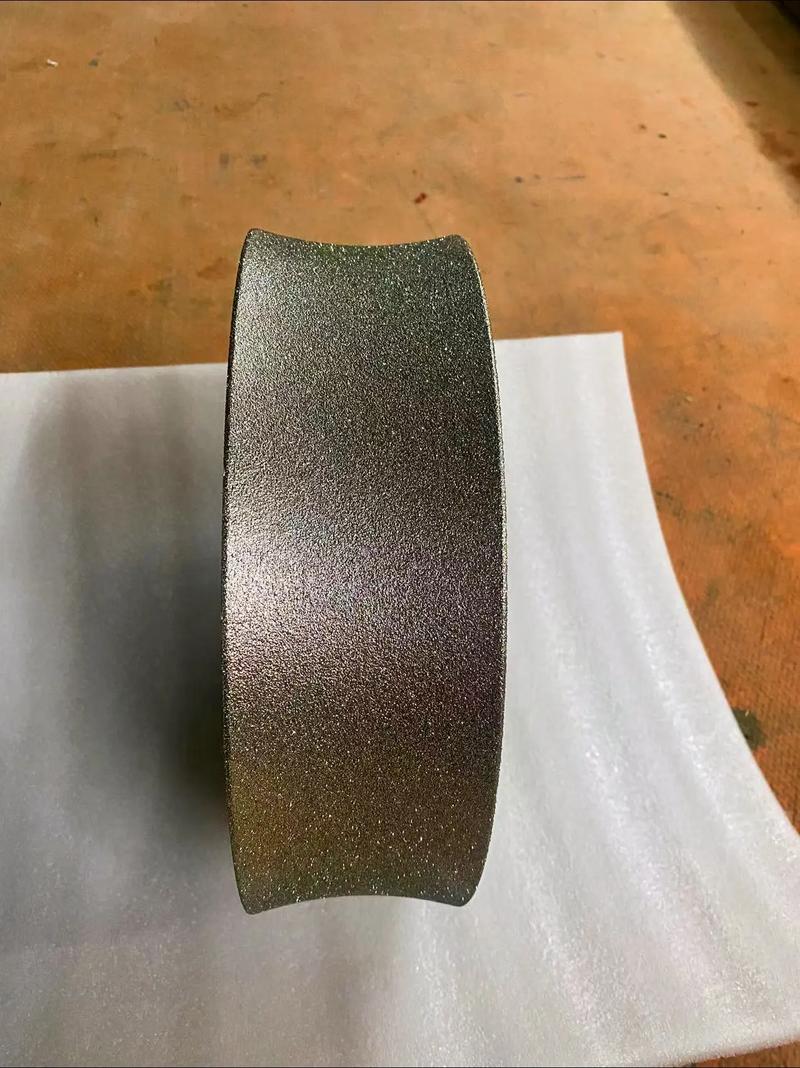

试样准备:制备标准尺寸试样,清洁并记录初始状态(颜色、光泽、力学性能)。

安装试样:将试样固定在样品架上,确保所有试样表面接受均匀辐照。

设定测试程序:根据标准或客户要求,设定光照、冷凝、喷淋的周期、温度和时间。

运行与监控:启动设备,连续运行数百至数千小时。定期检查灯管强度(需用辐照度计校准)、水位、运行状态。

中间检查与最终评估:

外观:色差(ΔE)、光泽度保持率、粉化评级、肉眼观察开裂、起泡、斑点等。

力学性能:拉伸强度、断裂伸长率、冲击强度的保留率。

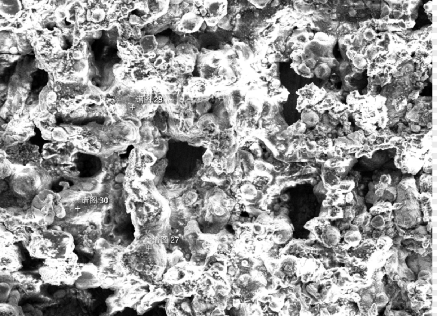

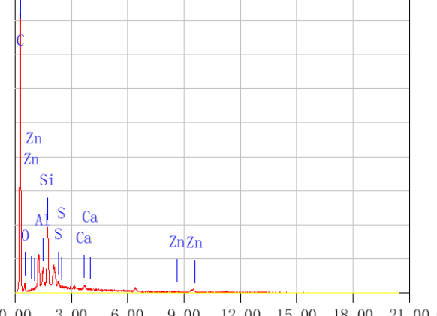

显微观察:SEM观察表面裂纹或微观结构变化。

在预定间隔(如200h, 500h, 1000h)取出样品进行评估。

五、 结果解读与相关性

加速因子:UV老化是高度加速的测试,但无法给出精确的户外寿命换算。通常用于相对比较(A材料比B材料耐UV)和质量控制(本批产品是否与上批性能一致)。

失效模式:主要暴露紫外线引起的破坏,如脆化、粉化、颜色漂白。对于由热氧化主导的失效,相关性较弱。

标准选择至关重要:必须根据产品最终使用环境和行业惯例选择合适的测试方法(UV或氙灯)与循环条件。

六、 主要应用领域

涂料与涂层:汽车漆、建筑涂料、工业涂层的耐候性。

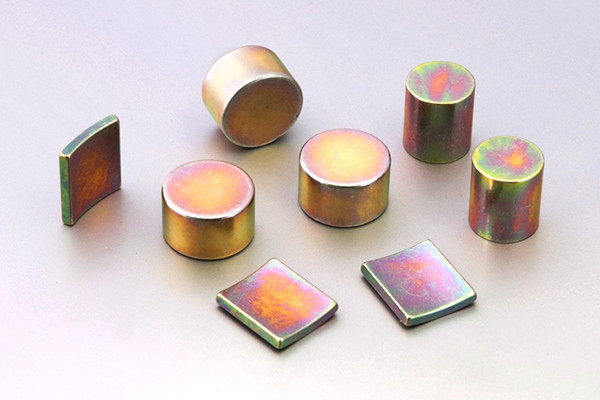

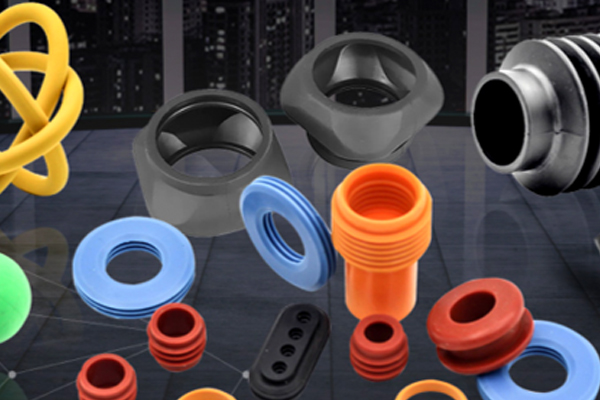

塑料与橡胶:户外用塑料部件(汽车保险杠、仪表盘)、密封条、管道。

纺织品:户外服装、篷布、汽车内饰织物的色牢度与强度保持。

木器漆与户外家具。

粘合剂与密封胶。

七、 注意事项与常见误区

非太阳光模拟:荧光紫外测试不代表全光谱太阳光测试,两者结果不可直接比较。

灯管老化:紫外灯管强度会衰减,必须定期用辐照度计校准并旋转灯管位置,否则测试无效。

样品摆放:避免样品自遮或相互遮挡,确保所有测试面暴露均匀。

数据完整性:报告必须包含测试标准、灯管类型、辐照度、循环条件、总曝光量(kJ/m²) 等全部参数