核心概念区分

首先需要明确,“抗压”在日常用语中可能指多个方面:

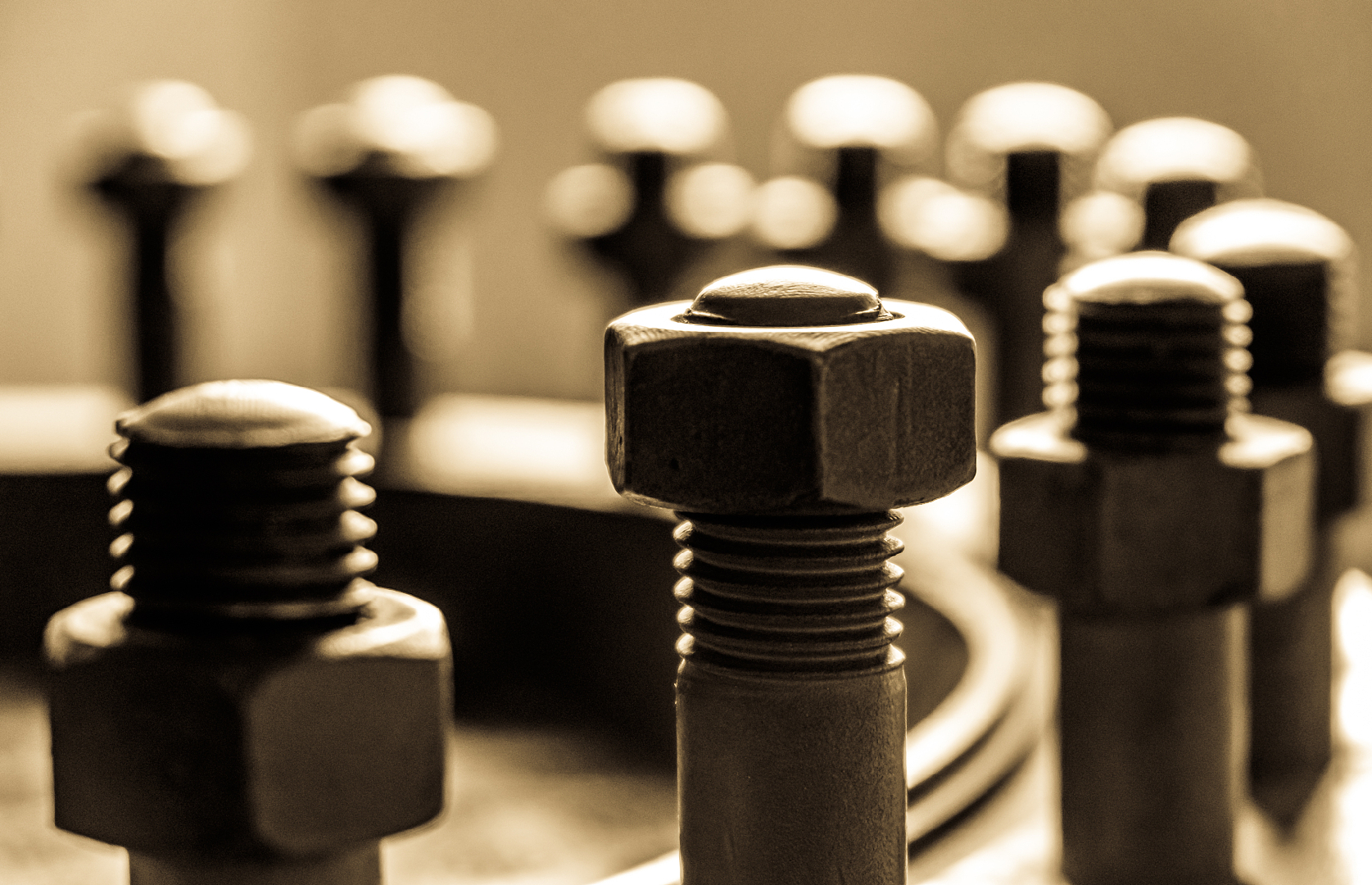

抗拉强度测试:沿螺丝轴向拉伸,直到断裂。这是最核心、最常用的测试。

保证载荷测试:施加一个规定的载荷(不导致永久变形),测试后螺丝长度不能改变。

硬度测试:测量螺丝表面或芯部的硬度,间接反映其强度。

抗剪强度测试:垂直于轴向施加力,测试螺丝被剪断的强度。

扭矩相关测试:模拟拧紧过程,测试其抗扭断的能力。

一个完整的“抗压”质量评估,通常会包含以上多项。

主要测试项目与执行步骤

1. 前期准备

确定标准与规范:

国际/通用标准:如ISO 898-1(碳钢和合金钢紧固件机械性能)、ASTM F606(紧固件机械性能测试方法)、GB/T 3098.1(中国国标等效于ISO 898-1)。

客户特定要求:汽车、航空、风电等行业常有更严格的企业标准。

依据标准确定测试项目、取样数量、合格判定准则。

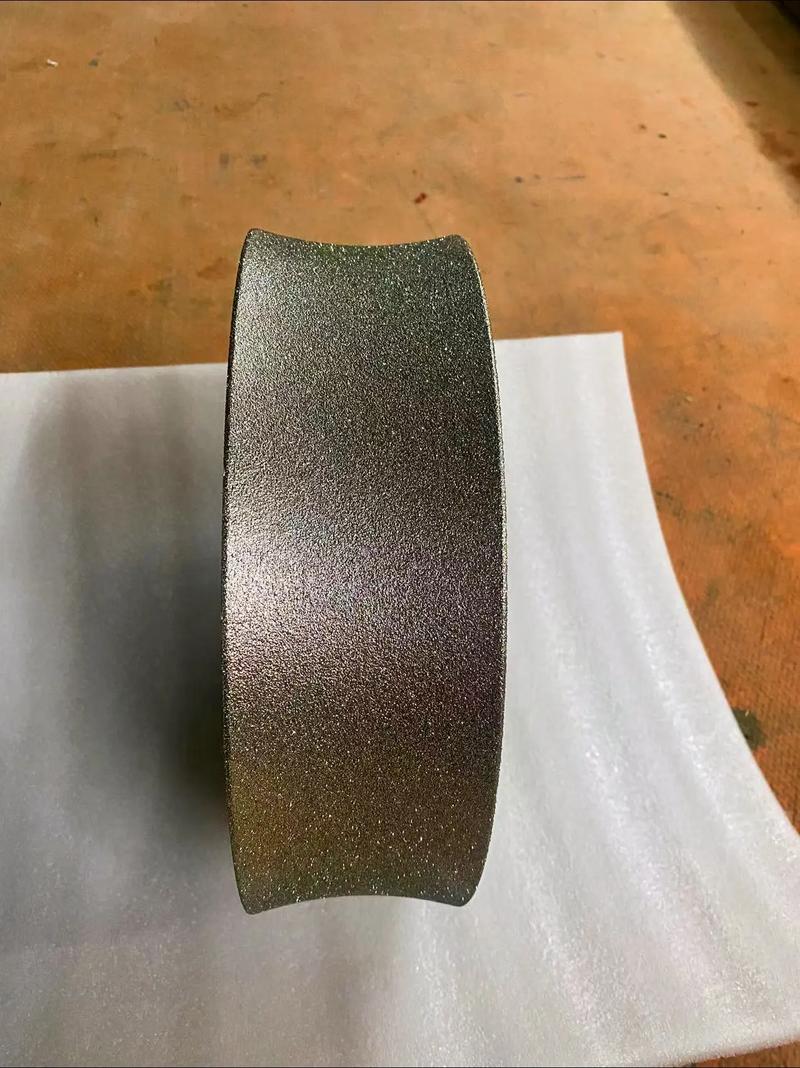

样品准备:

随机抽样,样本需能代表整批货物。

样品应完好,无锈蚀、损伤。

必要时,需将螺丝头部加工掉,只测试螺纹杆部,以获得更准确的抗拉数据。

设备校准:

确保万能材料试验机、硬度计、扭矩测试仪等设备在有效校准期内。

2. 核心测试项目(通常按顺序或选择执行)

a. 硬度测试

目的:快速评估材料强度和热处理是否达标。

方法:

洛氏硬度:在螺丝头部或端面测试。

维氏硬度/布氏硬度:可能需要切割螺丝截面,测试芯部硬度。

表面硬度:有时也用于检测表面处理(如渗碳)的效果。

标准:对照标准中的硬度范围(如ISO 898-1中8.8级、10.9级、12.9级均有对应的硬度要求)。

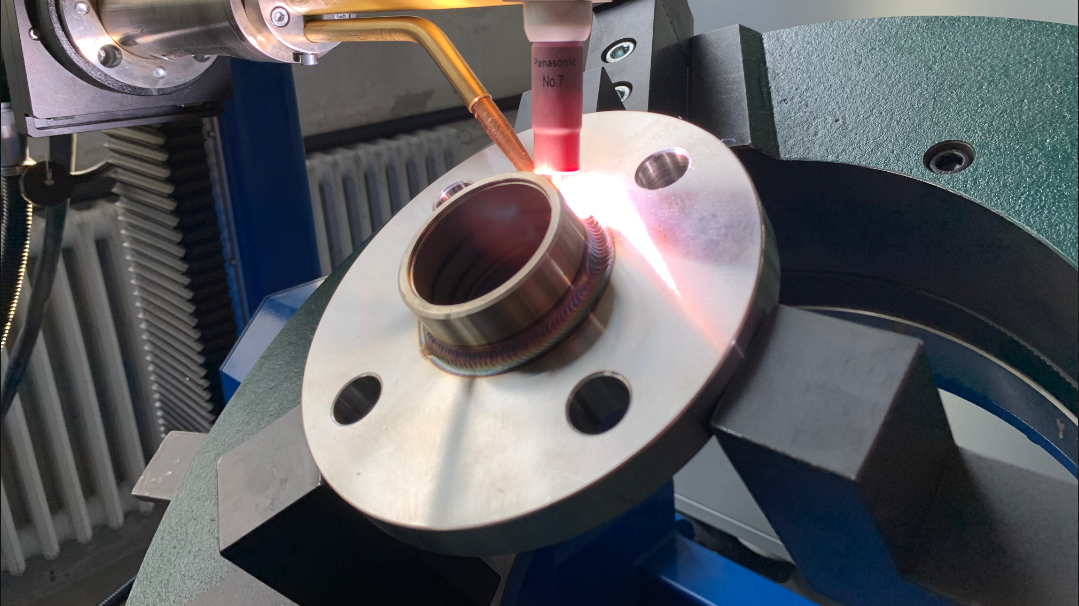

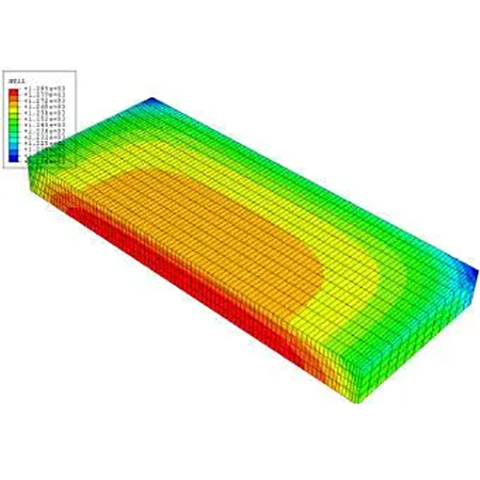

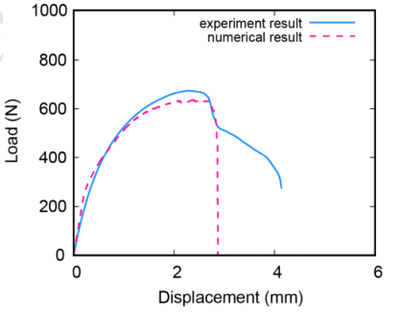

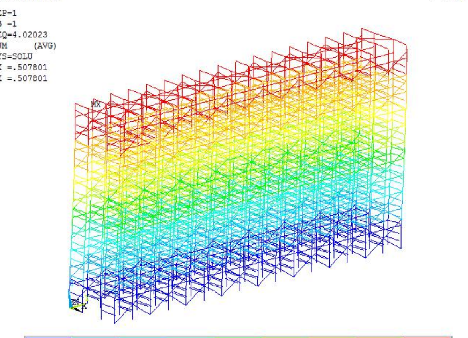

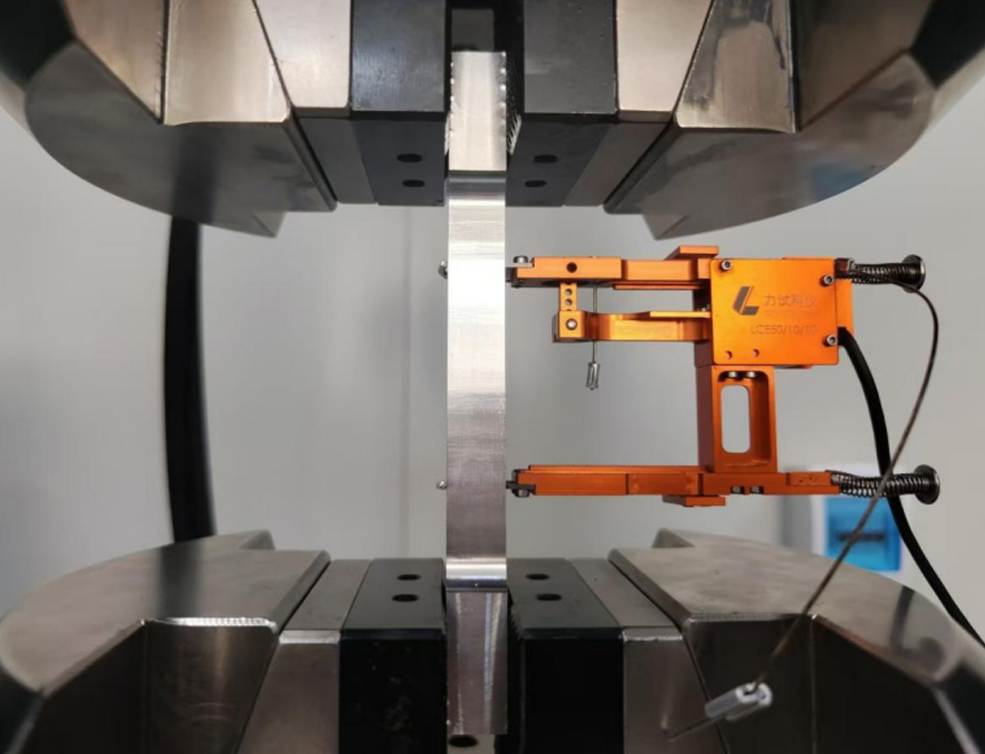

b. 抗拉强度测试

目的:测定螺丝能承受的最大拉力,得到抗拉强度、屈服强度、断后伸长率等关键数据。

设备:万能材料试验机。

步骤:

将螺丝安装在专用夹具中(夹具需与螺纹匹配,避免损伤)。

以恒定的速率施加轴向拉力。

记录力-位移曲线。

持续加载直至螺丝断裂。

测量与计算:

抗拉强度 = 最大拉力 / 螺丝的应力截面积。

屈服强度 = 产生0.2%永久塑性变形时的应力。

断后伸长率:测量断裂后两段的长度变化率。

c. 保证载荷测试

目的:验证螺丝在规定的使用载荷下不会发生永久变形。

步骤:

测量螺丝初始长度(精确到0.01mm)。

将其安装在试验机上,施加标准规定的“保证载荷”(通常为屈服强度的70-90%),并保持一段时间(如15秒)。

卸载后,再次测量螺丝长度。

判定:加载前后的长度差不得超过规定值(通常为12.5μm,即0.0125mm)。

d. 楔负载试验

目的:测试螺丝头杆结合部的强度,是抗拉测试的变种。

步骤:在螺丝头下放置一个规定角度的楔垫,然后进行拉伸试验。要求断裂必须发生在螺纹杆部,而不能在头部或头杆结合处断裂。

e. 扭矩相关测试

目的:模拟实际装配,评估其扭转性能。

测试项:

破坏扭矩测试:对螺丝施加不断增大的扭矩,直至其扭断。记录最小破坏扭矩。

紧固扭矩-预紧力关系测试:测量达到目标夹紧力(预紧力)所需的扭矩,评估摩擦系数和装配一致性。

f. 抗剪强度测试(如适用)

目的:用于主要承受剪切力的螺丝(如铰链销、受横向载荷的连接件)。

设备:专用剪切夹具。

步骤:将螺丝杆部置于夹具中,垂直于轴向施加力直至被剪断。

结果分析与报告

数据整理:将所有测试结果(硬度、抗拉强度、屈服强度、保证载荷变化量、破坏扭矩等)整理成表格。

符合性判定:将每个结果与选用标准中的要求进行逐一比对。

出具报告:正式的测试报告应包括:

委托方和样品信息。

依据的标准和测试方法。

使用的设备及其校准状态。

详细的测试结果和数据。

明确结论:该批次螺丝是否满足XX标准中XX性能等级的要求。

测试日期、操作及批准人员签字。

重要注意事项

安全第一:测试,特别是拉断、扭断测试时,可能有碎片飞出,务必在安全防护下进行。

取样代表性:测试结果仅对来样负责,科学的抽样方案至关重要。

环境因素:某些高性能螺丝(如用于高温、低温或腐蚀环境)需要进行额外的环境适应性测试。

全尺寸vs. 加工试样:对于小规格螺丝,通常做全尺寸测试;对于大规格螺栓,有时需从其上取样制作标准试样进行测试,结果更精确。