一、常见的不锈钢探伤方法

根据缺陷的位置和性质,会选择不同的检测方法。主要分为以下几类:

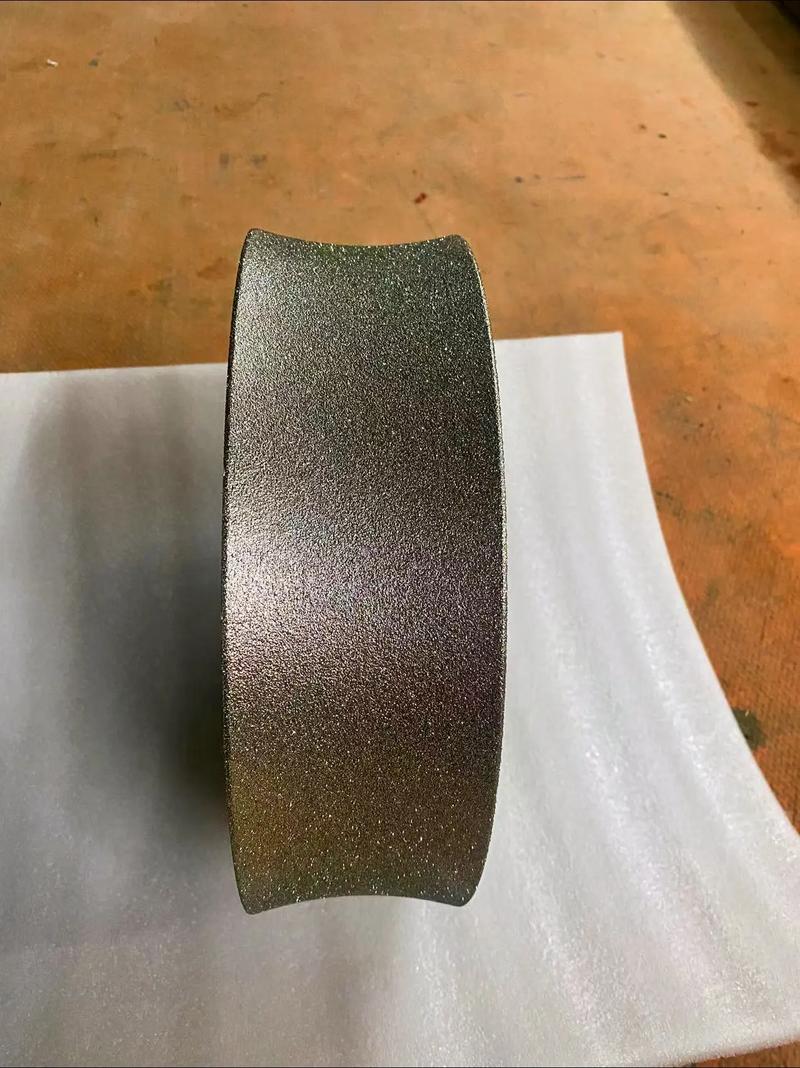

1. 渗透检测

主要用于检测表面开口缺陷(如裂纹、针孔、折叠)。

原理:利用毛细作用,将带有颜色或荧光物质的渗透液涂在工件表面,使其渗入缺陷中,然后清除表面多余渗透液,再涂上显像剂,将缺陷中的渗透液吸附到表面,从而显示出缺陷的形貌。

步骤:

预清洗:彻底清除不锈钢表面的油污、铁锈、灰尘等。

施加渗透剂:喷涂或刷涂渗透剂,并保持足够的停留时间(通常10-30分钟)。

去除多余渗透剂:用布或水(取决于渗透剂类型)仔细擦洗表面,直至干净。

施加显像剂:均匀喷洒一层薄薄的显像剂,形成白色背景。

观察:在合适的光照下(白光或紫外灯),观察是否有缺陷显示迹痕出现。

优点:设备简单、操作方便、成本低,适用于各种形状复杂的工件。

缺点:只能检测表面开口缺陷,对工件表面光洁度要求高,无法检测皮下缺陷。

2. 磁粉检测

主要用于检测铁磁性材料的表面和近表面缺陷。

重要前提:此法仅适用于马氏体不锈钢(如420、440C等)和铁素体不锈钢(如430、409L等)。对于最常见的奥氏体不锈钢(如304、316),因其不具备铁磁性,无法使用此方法。

原理:对工件磁化后,缺陷处会产生漏磁场,吸附施加在表面的磁粉,从而形成磁痕显示。

优点:灵敏度高,速度快,能直观显示缺陷形状。

缺点:适用范围有限,检测后需退磁。

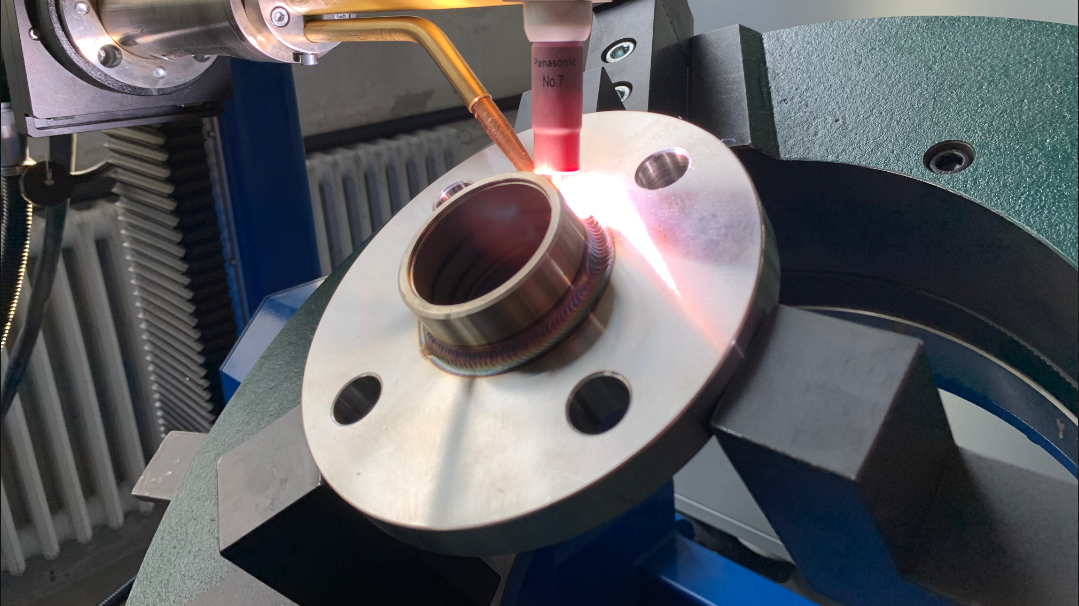

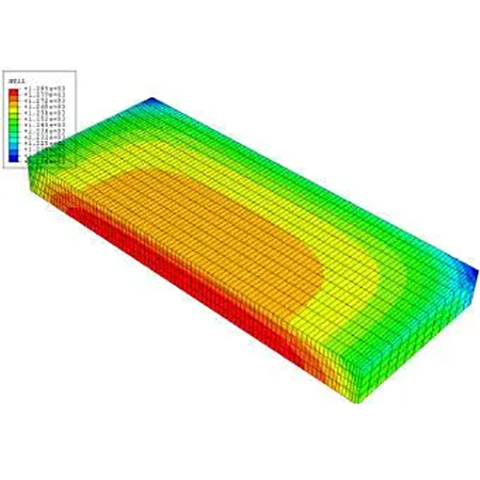

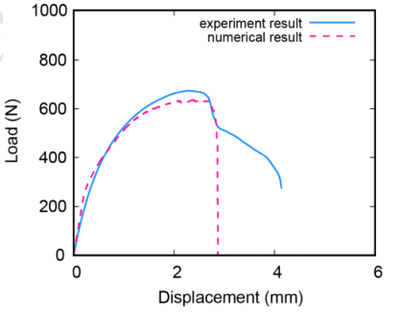

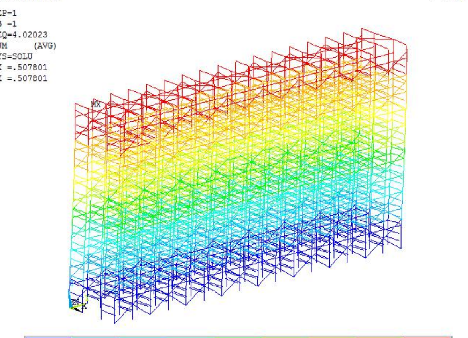

3. 超声检测

主要用于检测内部缺陷(如气孔、夹杂、未焊透)和埋藏裂纹。

原理:利用超声波在物体中传播时,遇到缺陷会发生反射、折射或能量衰减的特性。通过分析反射回波的位置、高度和形状来判断缺陷。

步骤:

耦合:在探头和工件表面之间涂抹耦合剂(如甘油、机油),以排除空气,保证声波有效传入。

扫描:操作人员手持探头在工件表面移动,仪器屏幕实时显示波形。

分析:根据底波损失、缺陷波的位置和高度来评估缺陷。

优点:探测深度大,对面积型缺陷(如裂纹、未熔合)敏感,安全性高。

缺点:对缺陷的定性、定量需要经验,对工件形状复杂或表面粗糙的部件检测困难,有盲区。

4. 射线检测

主要用于检测内部缺陷,提供最直观的影像证据。

原理:利用X射线或γ射线穿透物体,由于缺陷部位与完好部位对射线的吸收能力不同,在底片或数字探测器上形成黑度不同的影像。

步骤:

布片:将射线胶片或数字板放置在工件背对射线源的一侧。

曝光:从另一侧用射线源进行照射。

洗片/成像:处理胶片或读取数字板数据,获得底片。

评片:由有资质的评片人员在观片灯下分析底片,判断缺陷类型和等级。

优点:结果直观、可存档,对体积型缺陷(如气孔、夹渣)检出率高。

缺点:有辐射风险,设备昂贵,成本高,对裂纹等面积型缺陷的检出率与方向有关。

二、如何选择探伤方法?

| 检测目标 | 推荐方法 | 理由 |

|---|---|---|

表面裂纹、针孔 | 渗透检测 | 经济、高效,适用于所有不锈钢,尤其是奥氏体不锈钢。 |

马氏体/铁素体不锈钢 | 磁粉检测 | 对这些有磁性的不锈钢灵敏度极高。 |

内部缺陷(如焊缝) | 超声检测 或 射线检测 | UT对裂纹敏感,成本较低;RT结果直观,有存档需求时优选。 |

薄壁工件内部缺陷 | 射线检测 | 成像质量好,易于识别。 |

高压、高危场合 | 多种方法组合 | 确保表面和内部缺陷均被有效检出,万无一失。 |

三、通用探伤流程

无论使用哪种方法,一个规范的探伤流程都包括以下步骤:

前期准备

明确标准:确定检测所依据的国家、行业或企业标准(如NB/T 47013, ISO 5817等)。

工件准备:清理检测区域,达到方法要求的表面状态(如PT需清洗,UT/RT需打磨)。

人员与设备准备:确保操作人员和评片/评级人员具备相应资质,设备在校准有效期内。

检测实施

严格按照标准规范和操作规程执行检测。

结果记录与评定

记录所有发现的缺陷,包括其位置、尺寸和性质。

根据验收标准,对缺陷进行评定,判定工件是否合格。

出具报告

生成一份详细、规范的检测报告,并归档保存。

总结

为不锈钢做探伤,就像为它做一次全面的“体检”。选择哪种“体检项目”,取决于不锈钢的材质类型、缺陷可能的位置以及产品的质量要求。

检表面,用渗透(PT)。

检内部,用超声(UT)或射线(RT)。

特殊情况(磁性不锈钢表面),用磁粉(MT)。