焊缝熔深的检测是焊接质量控制中非常关键的一环。熔深不足会直接导致焊缝强度不够,存在安全隐患。

目前,常见的检测方法主要分为两大类:破坏性检测和非破坏性检测。

一、 破坏性检测

破坏性检测是测量熔深最直接、最准确的方法,但其缺点显而易见:会破坏工件。因此通常用于工艺评定、焊工考试、样品抽检等场景。

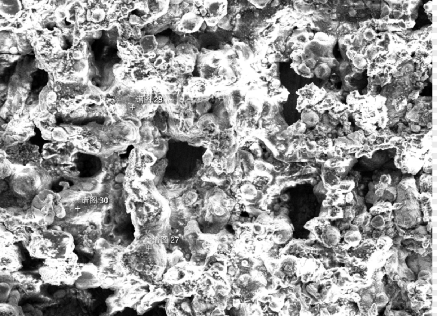

宏观金相检验 (Macroetch Test)

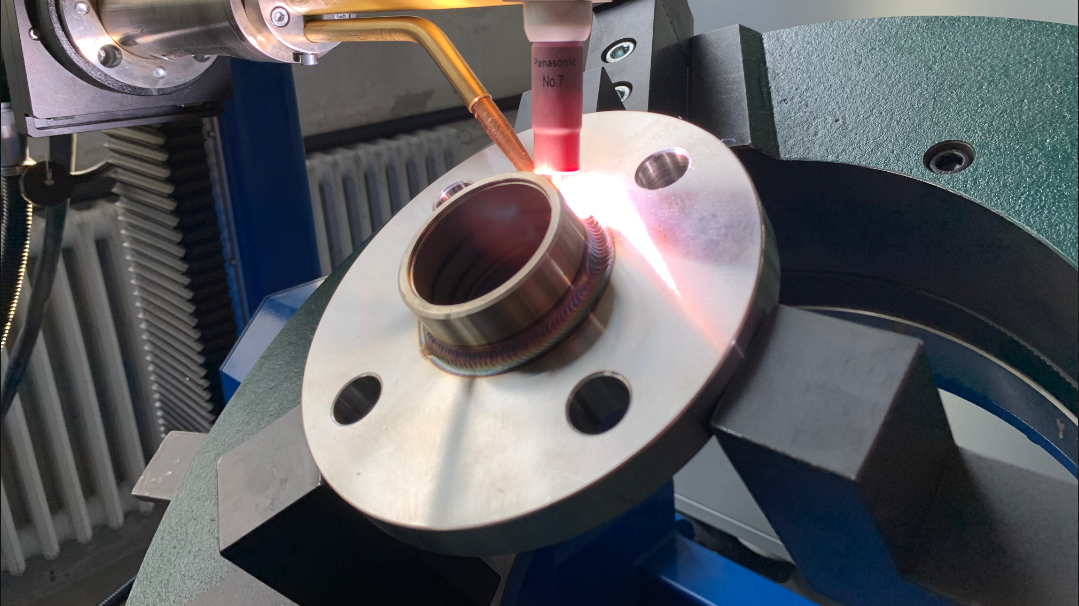

从焊缝上截取一个有代表性的试样(通常包括焊缝起弧、收弧、中间部分)。

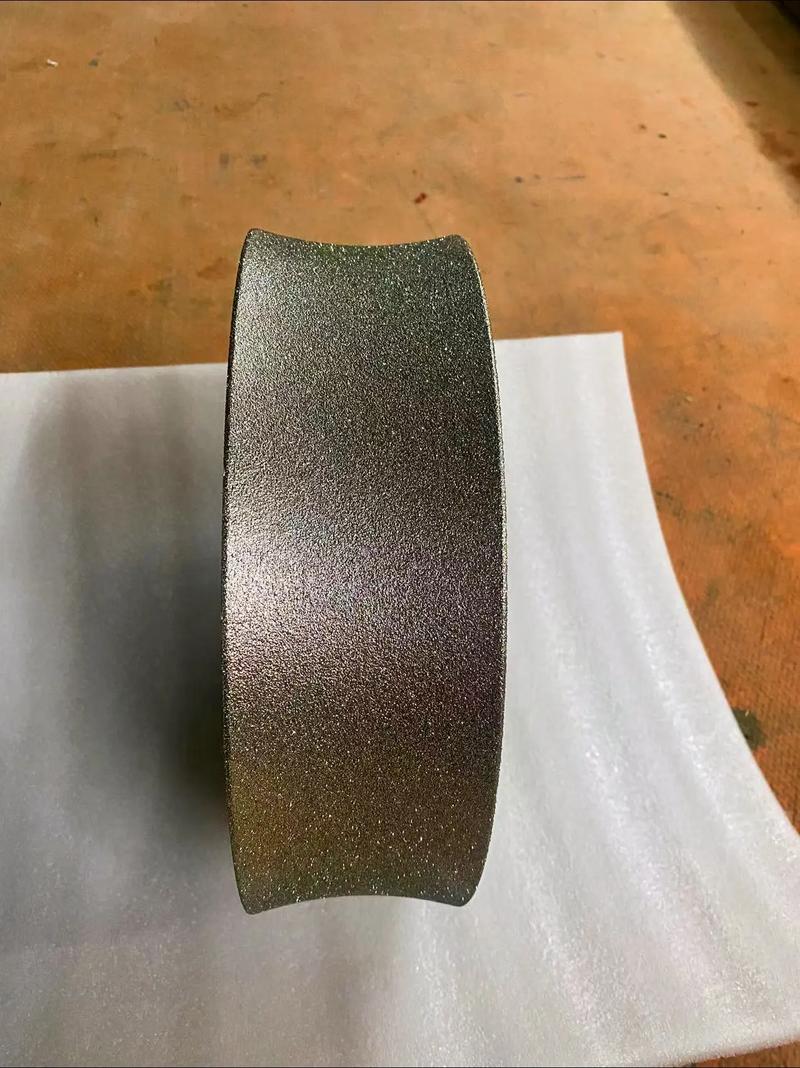

对试样断面进行打磨、抛光,使其达到镜面效果。

使用特定的腐蚀剂(如硝酸酒精溶液)对抛光面进行腐蚀。由于焊缝区、热影响区、母材的化学成分和金相组织不同,腐蚀后的色泽和纹理会产生明显对比。

最后用肉眼或低倍放大镜/显微镜观察。

这是最常用、最标准的熔深检测方法。

过程:

优点:结果直观、准确可靠,不仅能测量熔深,还能清晰显示焊缝形态、有无气孔、夹渣、未熔合等内部缺陷。

缺点:破坏工件,制备样品耗时较长。

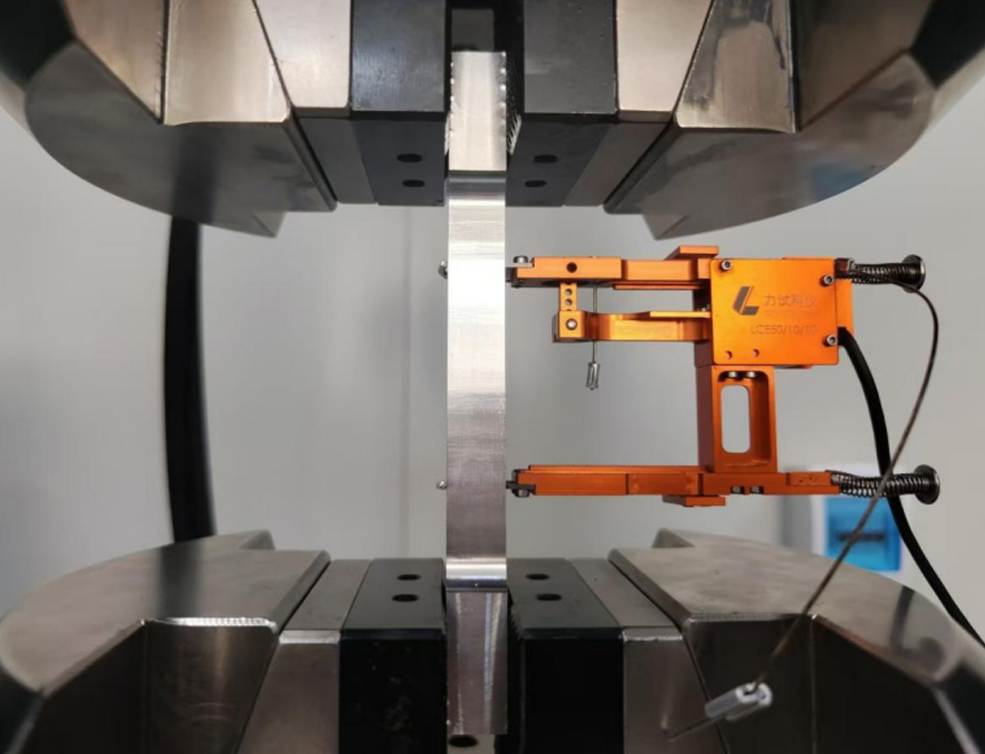

弯曲试验 (Bend Test)

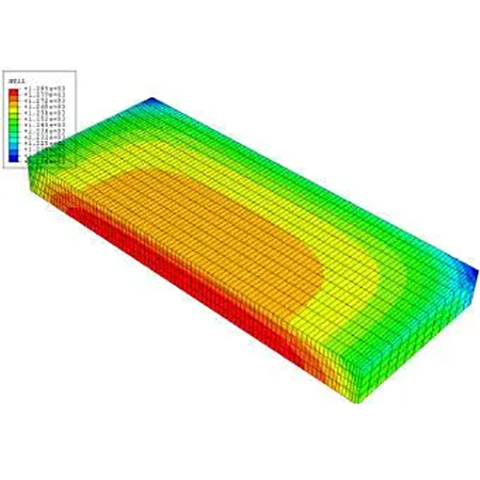

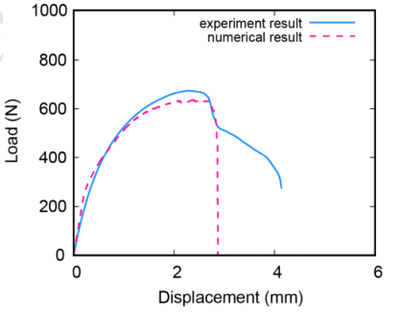

过程:将加工好的焊缝试样在特定模具上进行弯曲(正面弯、背面弯、侧弯)。弯曲后,检查试样拉伸表面的焊缝区域是否出现裂纹及其裂纹长度。

目的:虽然不能直接测量熔深数值,但能有效评定焊缝的熔合质量和塑性。如果熔深不足或有未熔合等缺陷,在弯曲过程中缺陷处会提前开裂。

优点:是评定焊接接头整体性能的良好方法。

缺点:属于间接评估,无法提供精确的熔深数据。

二、 非破坏性检测

非破坏性检测是在不损坏工件的前提下进行检测,主要用于产品的全检或大批量抽检。

超声检测

这是目前工业界最常用于评估熔深的非破坏性方法。

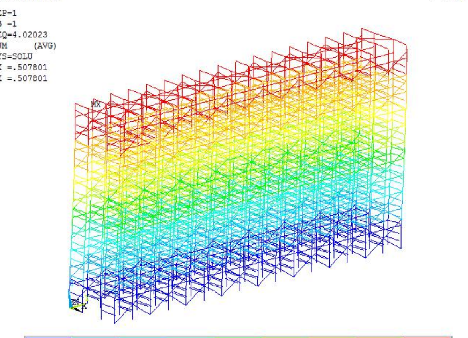

过程:利用超声波探头发射高频声波进入工件,当声波遇到缺陷或工件底面时会发生反射。通过分析反射回波的位置和高度,可以判断缺陷的深度和大小。

用于测熔深:技术高超的检测人员可以通过分析来自焊缝根部的回波信号来评估熔深情况。对于未焊透(熔深不足)的情况,超声波可以有效地检测出来。

优点:对平面型缺陷(如未熔合、未焊透)敏感,探测深度大。

缺点:对操作人员的技术水平和经验要求高;结果不如图像直观;对于粗晶材料(如奥氏体不锈钢)和复杂形状工件检测困难。

射线检测

过程:利用X射线或γ射线穿透工件,由于焊缝内部厚度差异导致射线吸收程度不同,在胶片或数字探测器上形成影像。

用于测熔深:在底片上,焊缝熔深的变化会表现为宽度和黑度的变化。有经验的评片人员可以定性甚至半定量地评估熔深是否充足,以及是否存在根部未焊透等缺陷。

优点:结果直观,有永久性记录。

缺点:设备昂贵,有辐射安全风险;对于厚度变化不敏感的区域,熔深评估不够精确;通常只能发现体积型缺陷,对于微小的未熔合不敏感。

其他非破坏性方法

激光视觉传感:一些先进的自动化焊接系统会集成激光视觉传感器,通过激光条纹照射焊缝熔池表面,实时推断背面熔透情况,用于在线过程控制,而非事后检测。

热成像检测:通过检测焊接过程中或焊后的温度场分布来间接评估焊接质量,目前用于熔深检测的研究较多,但工业应用还不成熟。

总结与对比

| 检测方法 | 类型 | 优点 | 缺点 | 主要应用场景 |

|---|---|---|---|---|

| 宏观金相检验 | 破坏性 | 最准确、最直观,可看多种缺陷 | 破坏工件,耗时 | 工艺评定、仲裁、抽检 |

| 弯曲试验 | 破坏性 | 评估整体塑性、结合质量 | 破坏工件,不直接测熔深 | 焊工技能评定、工艺评定 |

| 超声检测 (UT) | 非破坏性 | 深度大,对未焊透敏感 | 依赖操作者经验,不直观 | 在役检测、大批量产品抽检 |

| 射线检测 (RT) | 非破坏性 | 结果直观,有记录 | 有辐射,成本高,对未熔合不敏感 | 重要结构的内部 |