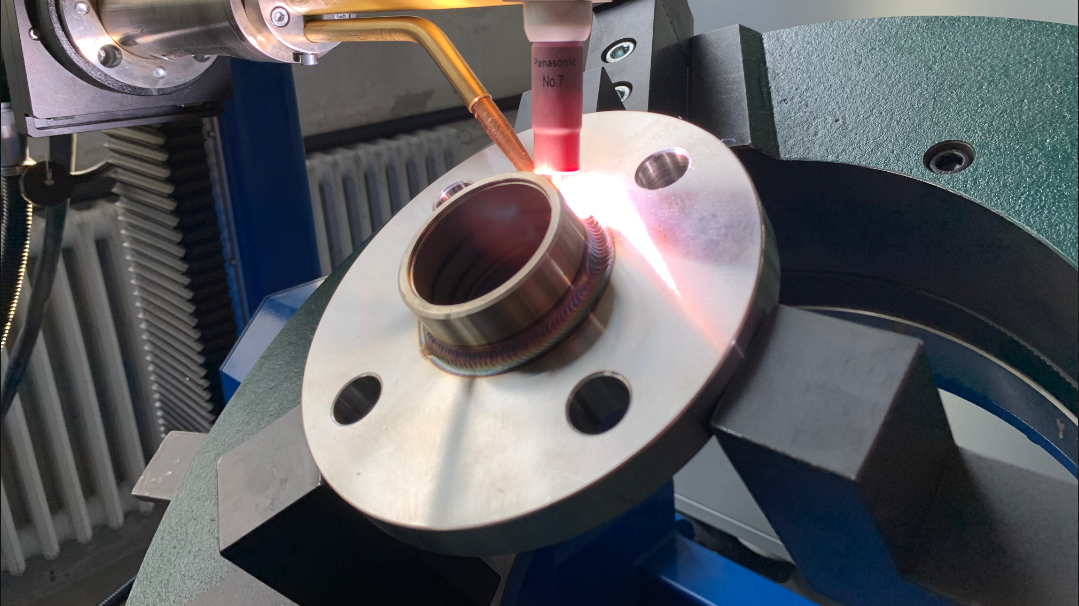

焊接件检测是确保焊接结构安全性和可靠性的关键环节,涵盖无损检测和破坏性检测两大类方法,需依据国际/国家标准执行

🔍 一、检测内容与项目

无损检测(NDT)

涡流检测(ET)、泄漏试验、声发射(AE)等,用于特定场景(如密封性验证)

射线检测(RT):X/γ射线穿透焊缝,通过底片影像识别气孔、未熔合等,适用厚度≤300mm工件

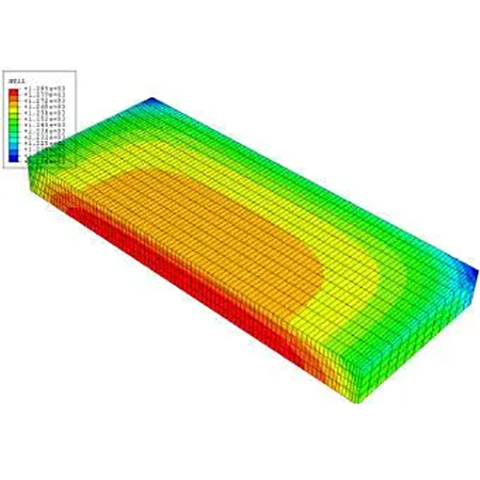

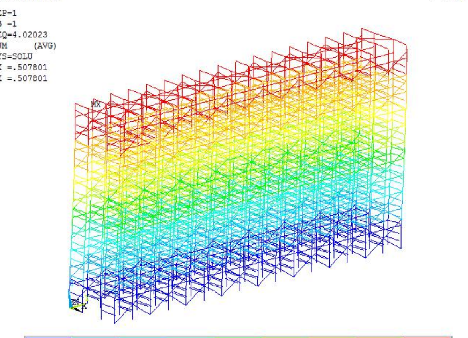

超声波检测(UT):高频声波反射定位内部缺陷(如裂纹、夹杂),可三维定位,厚板首选

磁粉检测(MT):铁磁性材料表面/近表面裂纹检测(如裂纹、夹渣)

渗透检测(PT):非多孔材料表面开口缺陷(如气孔、裂纹),通过显像剂显示痕迹

表面缺陷检测

内部缺陷检测

其他方法

破坏性检测

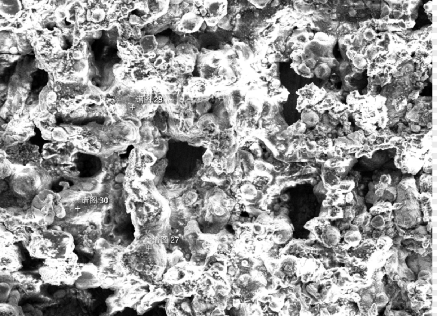

金相检验:观察焊缝/热影响区显微组织(如晶粒度、熔合线连续性)

硬度测试:检测硬度梯度,避免局部硬化(如HV10≤380)

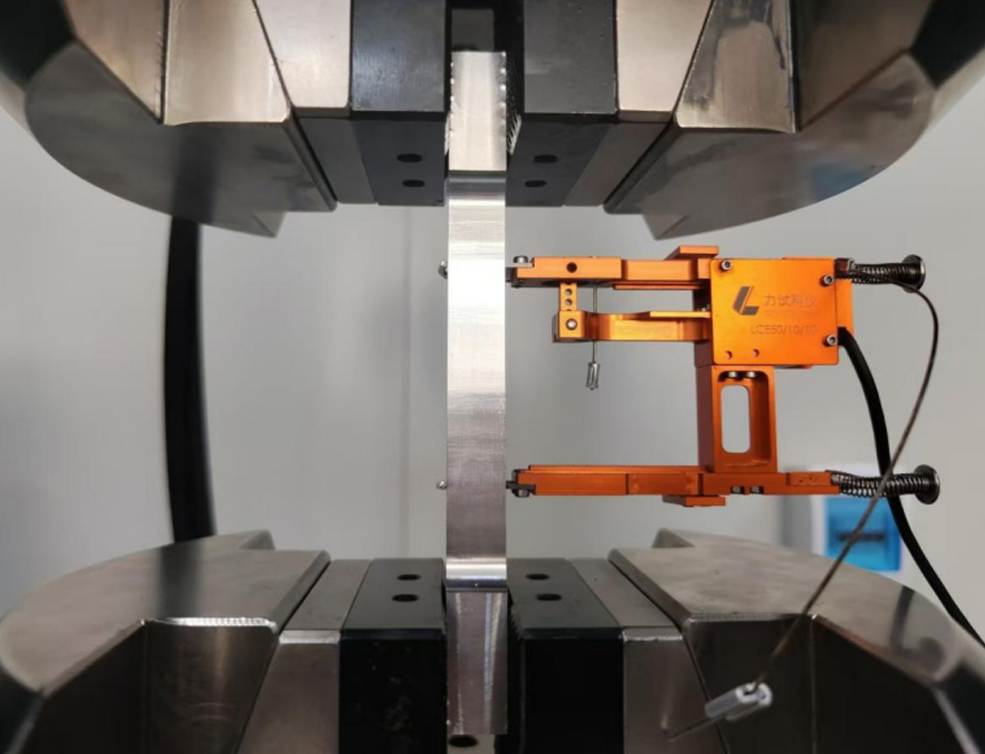

拉伸试验:验证抗拉强度(≥母材最小值)

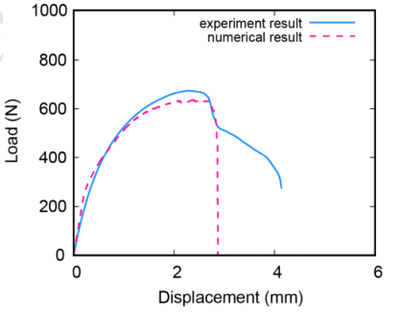

弯曲试验:180°冷弯评估塑性(裂纹≤3mm为合格)

冲击试验:低温环境(如-20℃)测试韧性,缺口试样取自焊缝/热影响区

力学性能试验

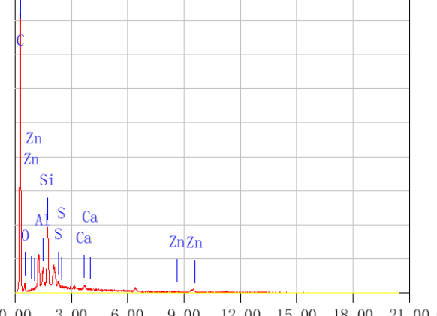

微观分析

化学成分分析:光谱仪检测元素含量(如碳当量≤0.45%防冷裂)

📋 二、检测流程与步骤

前期准备

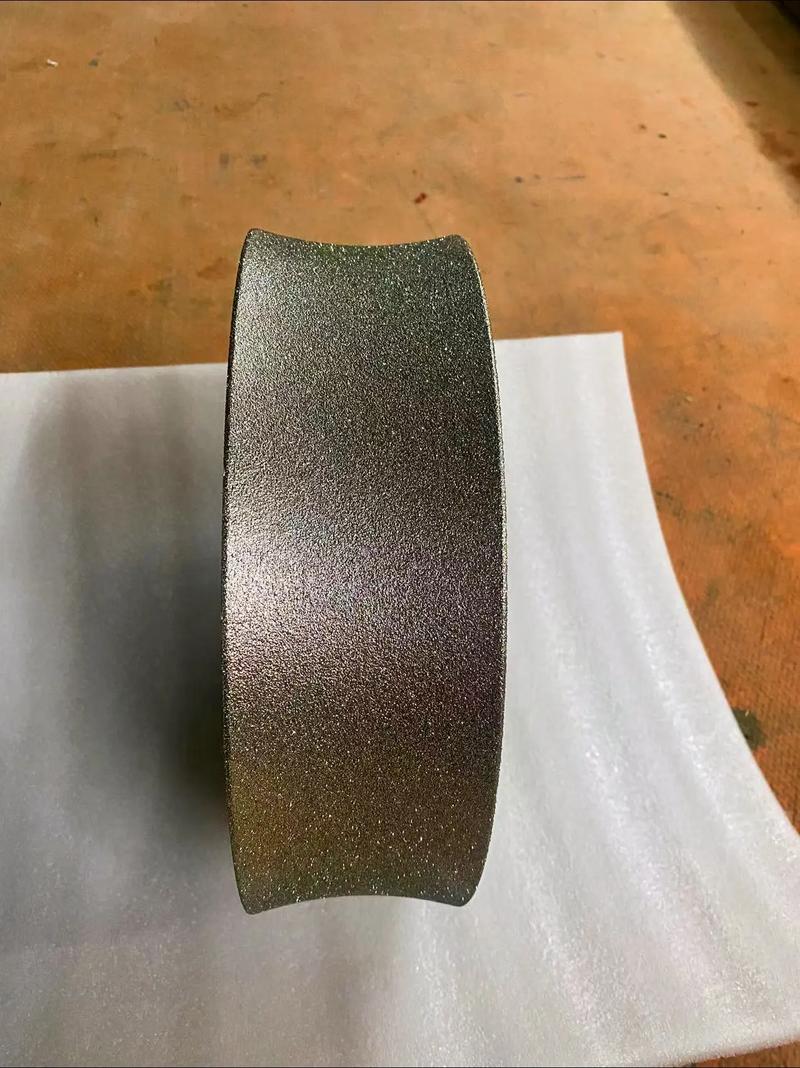

清洁工件:去除油污、氧化皮,确保检测面光洁

设备校准:探伤仪、探头灵敏度校验(如使用标准试块)

人员资质:检测员需持证(如ISO 9712)且视力≥1.0

实施检测

无损检测顺序:先表面检测(MT/PT),后内部检测(RT/UT)

参数设置:如超声波检测需选探头角度(45°~70°)、扫查路径(平行/斜平行)

缺陷记录:标注位置、尺寸、影像/波形图谱

破坏性试验

取样:按标准截取试样(如拉伸试样需去除余高)

试验环境:控制温度/湿度(如冲击试验需低温槽)

报告与评估

分级判定:按标准(如ISO 5817 B级)评估缺陷严重性

报告内容:含检测方法、结果、缺陷图谱、合规结论

⚖️ 三、标准与合规要求

国际标准:ISO 5817(质量分级)、ASME BPVC(压力容器)

国内标准:

无损检测:GB/T 11345(超声波)、GB/T 3323(射线)

破坏性试验:GB/T 2653(弯曲)、GB/T 228.1(拉伸)

新标准:T/CWAN 0132-2025(焊接接头开裂失效分析)

行业规范:NB/T 47013(承压设备)、JB/T 7948(金相检验)

📊 四、结果处理与复验

验收准则

表面缺陷:裂纹、未熔合直接拒收

内部缺陷:按尺寸/位置分级(如B级允许孤立气孔≤4mm

复验规则

初检不合格时,追加双倍试样复验;仍不合格则判工艺失效

冲击试验:单试样值<平均值70%时需补测

🛠️ 五、特殊应用场景

苛刻环境:低温/高压设备需增加冲击试验和硬度梯度检测

失效分析:开裂件需结合断口扫描、工艺追溯(参照T/CWAN 0132-2025)

💎 检测方法选择参考表

| 检测目标 | 推荐方法 | 适用标准 | 特点 |

|---|---|---|---|

| 表面裂纹 | 磁粉(MT)、渗透(PT) | ISO 17637, GB/T 26952 | 快速直观,MT仅限铁磁性材料 |

| 内部气孔/夹渣 | 射线(RT)、超声波(UT) | ISO 17636, GB/T 11345 | RT可记录影像,UT适用厚板 |

| 焊缝强度 | 拉伸试验、弯曲试验 | ISO 4136, GB/T 2653 | 破坏性,验证力学性能 |

| 显微组织 | 金相分析、硬度测试 | ISO 9015, JB/T 7948 | 需切割试样,评估热影响区变化 |

| 密封性 | 水压/气压试验、泄漏检测 | GB/T 18591 | 模拟使用条件,验证整体密封 |