金属抗拉试验(拉伸试验)是测定材料力学性能的核心方法,通过拉伸试样至断裂,获得抗拉强度、屈服强度、断后伸长率、断面收缩率等关键指标。以下是详细操作流程及要点,依据 GB/T 228.1-2021《金属材料 拉伸试验 第1部分:室温试验方法》:

🔧 一、试验设备与试样准备

设备:

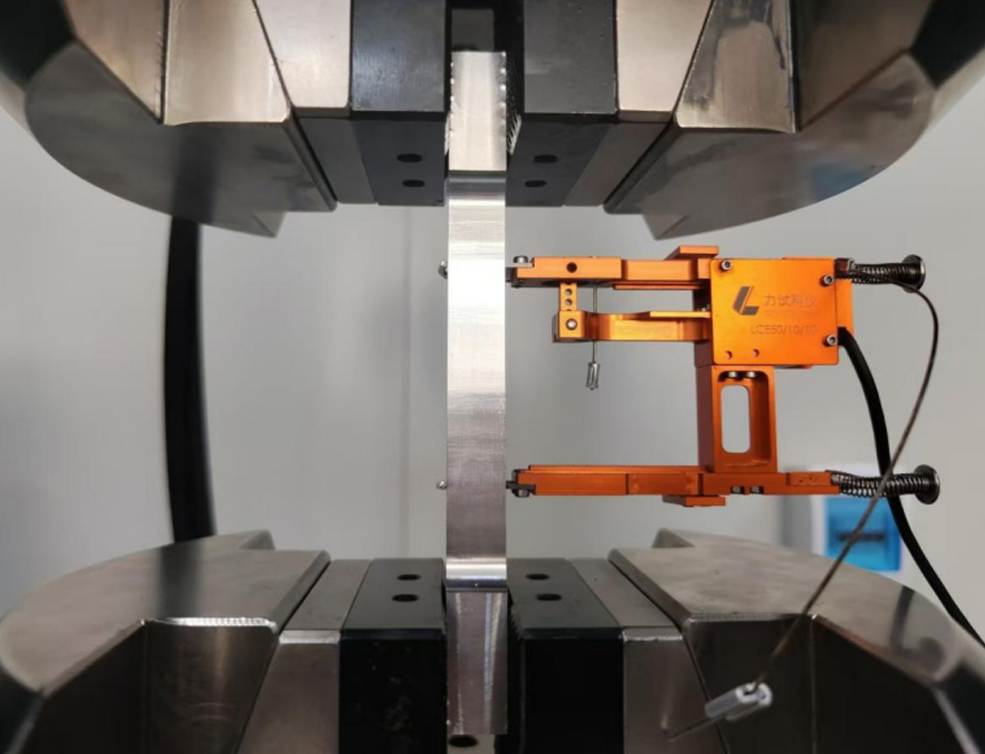

万能材料试验机(量程匹配试样载荷,精度±1%);

引伸计(测量试样变形,精度±0.5%);

标距打点机(标记原始标距 );

游标卡尺(测量试样尺寸,精度0.02mm)。

试样制备:

表面无划伤、无毛刺;

尺寸公差符合标准(如直径偏差≤±1%)。

圆形试样:直径 通常为 6mm、10mm,标距 或 (比例试样);

板状试样:宽度 10~25mm,标距 ( 为原始横截面积)。

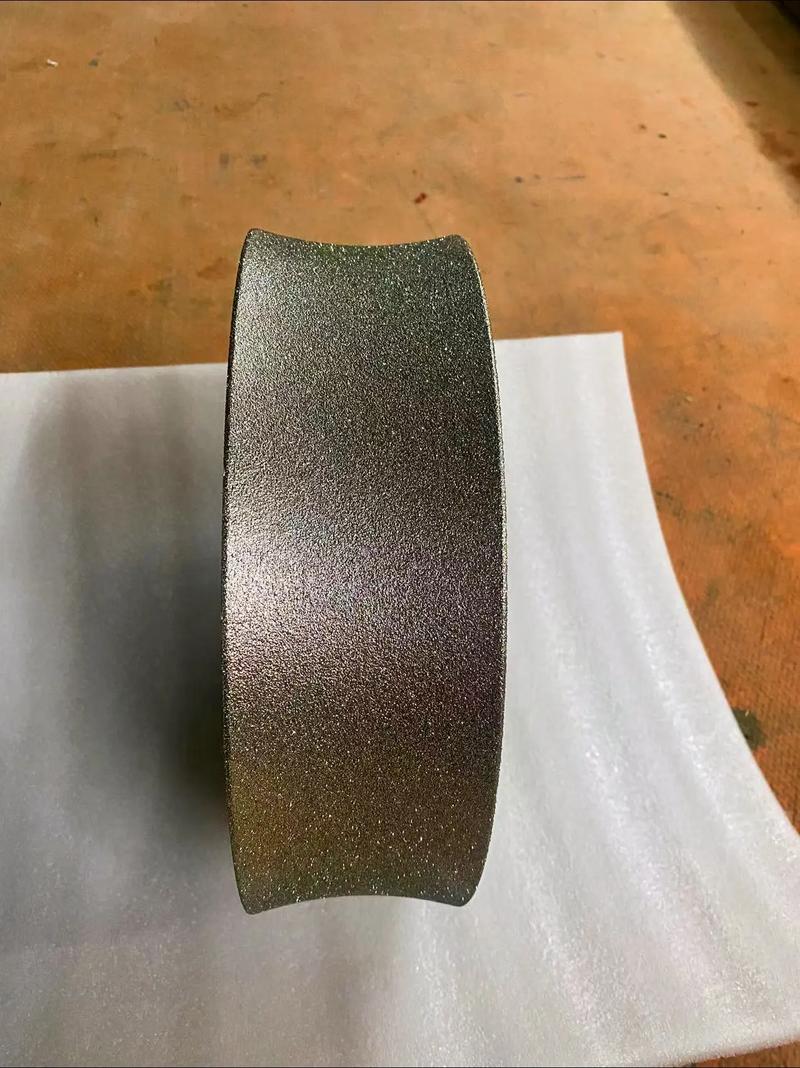

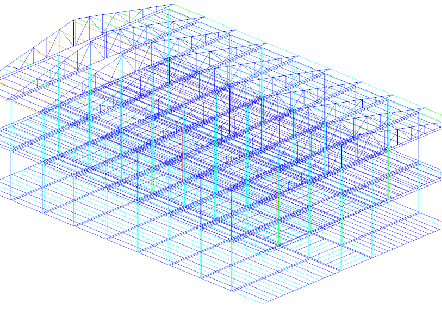

形状:优先选用 圆形横截面 或 矩形横截面 试样(如图);

📐 二、试验操作流程

步骤1:测量原始尺寸

在试样标距两端及中部 测量3次直径/宽度和厚度,取最小值计算原始横截面积 :

圆形:

矩形:(厚度)

步骤2:装夹试样

调整试验机上下夹具间距至试样长度;

将试样垂直装入夹具,确保 轴线与拉力方向一致;

施加 预紧力(约预期屈服力的10%),消除间隙。

步骤3:安装引伸计

将引伸计刀口夹持在试样标距段(避免夹在圆弧过渡区);

设定引伸计标距 (通常 )。

步骤4:设置试验参数

| 参数 | 设置要求 | 示例值 |

|---|---|---|

| 试验速率 | 屈服前:应变速率控制(0.00025~0.0025 s⁻¹) | 0.001 s⁻¹ |

| 屈服后:横梁位移速率控制 | 0.5 mm/min | |

| 数据采集频率 | ≥10 Hz(屈服阶段需更高频率) | 20 Hz |

| 停止条件 | 试样断裂 | — |

步骤5:启动试验

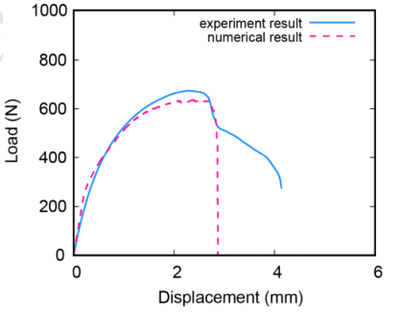

按设定速率加载,实时记录 载荷-位移曲线 或 应力-应变曲线;

屈服阶段:观察载荷突变点(屈服平台),记录屈服载荷 ;

强化阶段:持续加载至最大载荷 (抗拉强度点);

断裂阶段:试样出现颈缩直至断裂。

步骤6:测量断裂后尺寸

将断裂试样 紧密拼接;

测量 断后标距 (精确到0.25mm);

测量 颈缩处最小直径 或宽度 。

📊 三、关键指标计算

屈服强度 (MPa):

上屈服强度 :屈服前最大应力

下屈服强度 :屈服稳定阶段最小应力

抗拉强度 (MPa):

断后伸长率 (%):

断面收缩率 (%):

(:断裂后最小横截面积)

⚠️ 四、试验注意事项

速率敏感性:

低碳钢等材料屈服强度受应变速率影响显著,需严格按标准控制速率。

试样失效模式:

断裂位置在标距外或夹具处→ 结果无效(需检查装夹同轴度或试样表面质量)。

引伸计使用:

屈服结束后及时移除引伸计,避免高变形损坏设备。

温度要求:

室温试验:10~35℃,高精度测试需控温在 23±5℃。

🔬 五、不同金属的试验特点

| 材料类型 | 屈服现象 | 典型曲线形态 | 特殊要求 |

|---|---|---|---|

| 低碳钢 | 明显屈服平台 | 双峰型(上/下屈服) | 需区分 和 |

| 铝合金 | 连续屈服 | 平滑上升后颈缩 | 用规定塑性延伸强度 |

| 铸铁 | 无屈服 | 近似直线直至断裂 | 重点测抗拉强度 |

| 不锈钢 | 部分有屈服平台 | 平台后长强化段 | 注意应变硬化指数 |

📌 提示:

对于无屈服点材料(如铜、铝),需测定 规定塑性延伸强度 (产生0.2%塑性应变时的应力);

试验报告需包含:试样尺寸、试验速率、环境温度、失效位置、性能结果及曲线图。

🔧 六、试验失败常见原因

| 问题现象 | 可能原因 | 解决方案 |

|---|---|---|

| 试样在夹具处断裂 | 夹具应力集中或夹持力过大 | 使用锯齿形夹具垫片,降低夹持力 |

| 屈服点不明显 | 应变速率过快 | 降低初始加载速率 |

| 数据跳动 | 引伸计松动或试样打滑 | 检查引伸计夹持紧密度 |