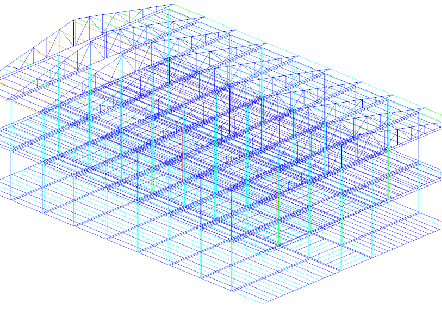

实验室一览

预览服务范围

一.业务介绍

焊缝冲击分析是焊接质量控制和评估中的一项重要检测业务。其主要目的是测定焊缝金属及热影响区在冲击载荷下抵抗破坏的能力,即冲击韧性。由于焊缝在实际服役过程中可能会承受动态载荷、振动、低温等复杂工况,冲击韧性是衡量焊缝能否在这些条件下安全可靠工作的关键指标之一。通过焊缝冲击分析,可以评估焊缝在冲击载荷下的脆断倾向,判断焊缝的综合性能是否满足使用要求,为焊接工艺的优化、材料的选择以及焊接结构的安全性评估提供重要依据,有助于提前发现潜在的质量隐患,预防焊接结构在使用过程中发生脆性断裂等灾难性事故,保障焊接结构的长期稳定运行。

二.检测方法

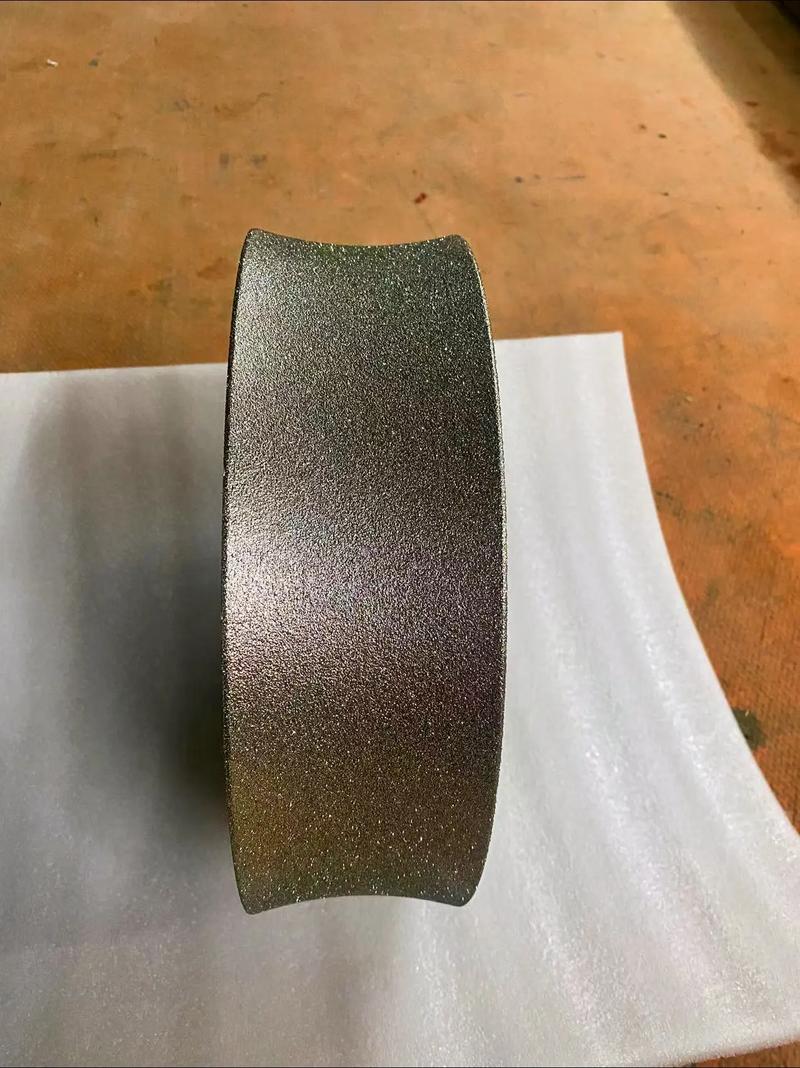

1.试样制备

根据相关标准和检测要求,从焊缝及热影响区截取合适尺寸和形状的冲击试样。一般常用的试样类型有夏比 V 型缺口试样和夏比 U 型缺口试样,试样的尺寸、缺口的加工精度等都有严格规定,以保证试验结果的准确性和可比性。

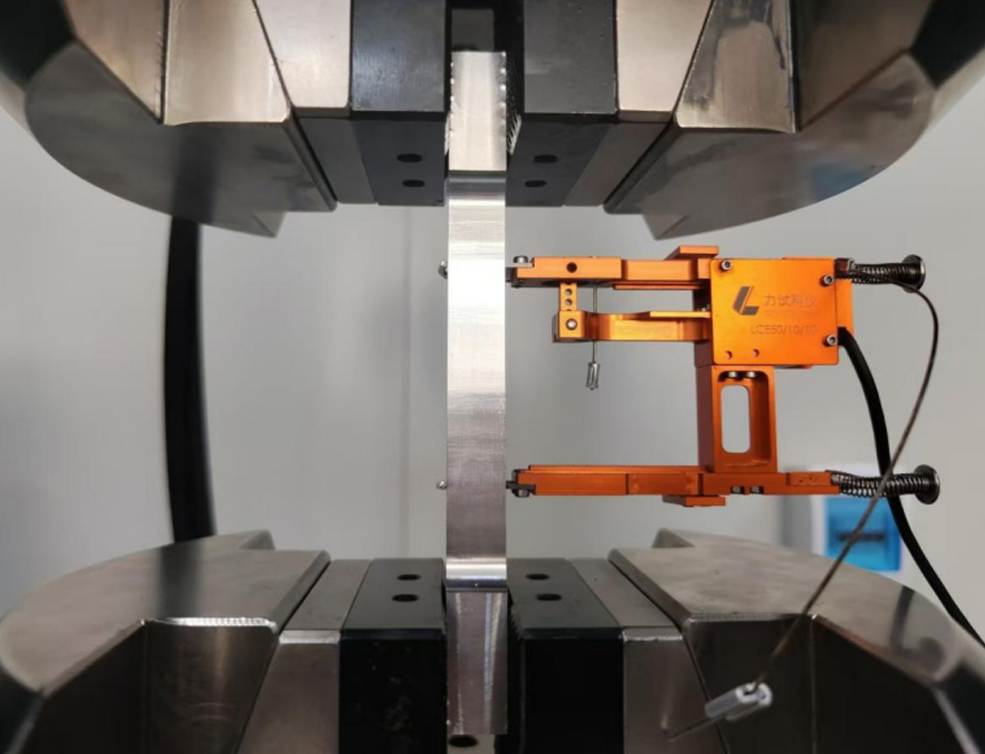

2.试验设备

采用冲击试验机进行试验。冲击试验机主要由摆锤、试样支座、能量指示装置等部分组成。摆锤在释放后以一定的速度冲击试样,使试样断裂,试验机能够测量并记录摆锤冲击前后的能量变化,从而得出试样吸收的冲击功。

3.试验过程

将制备好的试样正确放置在冲击试验机的试样支座上,确保试样的缺口方向和位置符合要求。释放摆锤对试样进行冲击,使试样在瞬间受到巨大的冲击载荷而断裂。试验过程中要注意控制试验环境温度,因为温度对冲击韧性的影响较大,通常会在规定的标准温度下(如常温、低温等)进行试验。

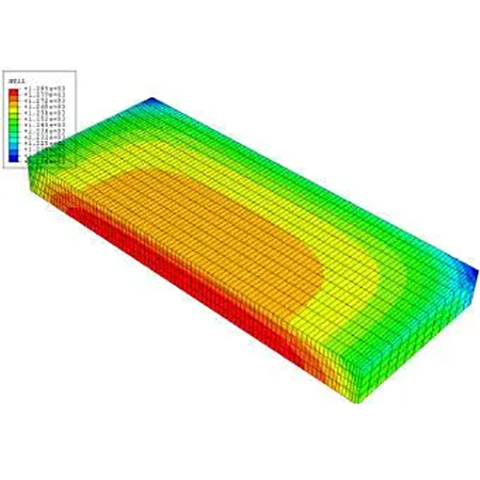

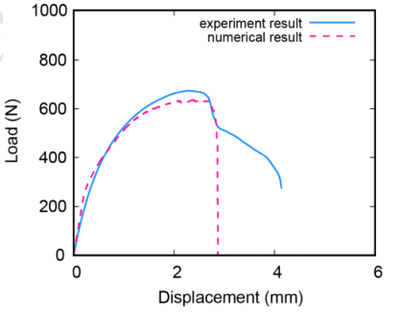

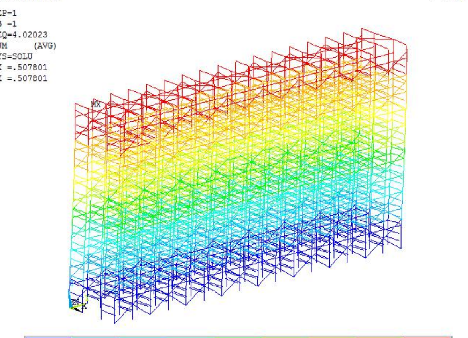

4.结果分析

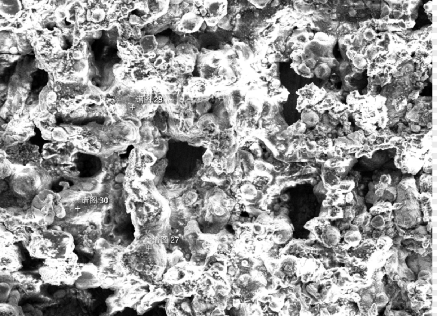

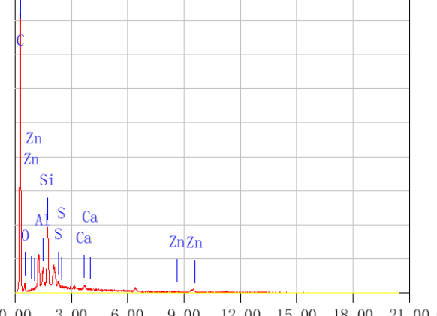

根据冲击试验机记录的冲击功数据,结合试样的尺寸等参数,计算出焊缝及热影响区的冲击韧性值。同时,观察试样的断口形貌,分析断口的特征,如纤维区、放射区、剪切唇等,进一步了解材料的断裂机制和冲击性能。

三.检测范围

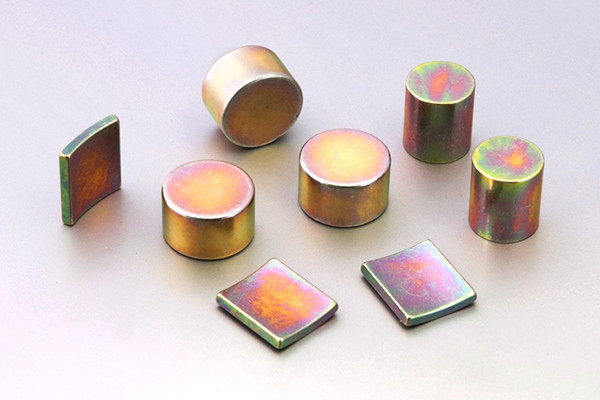

1.金属材料类型

适用于各种金属材料的焊缝,包括但不限于碳钢、低合金钢、高合金钢、不锈钢、铝合金、铜合金等。不同金属材料的焊缝具有不同的冲击性能特点,通过冲击分析可以对其进行针对性的评估。

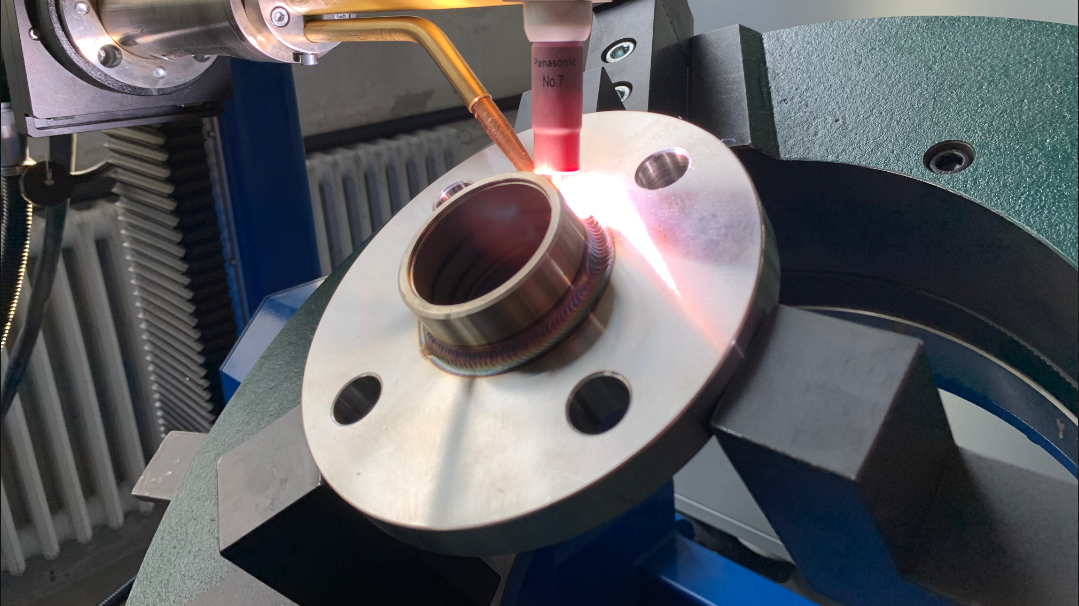

2.焊接工艺种类

几乎涵盖所有常见的焊接工艺,如手工电弧焊、气体保护焊(如钨极氩弧焊、熔化极气体保护焊等)、埋弧焊、电渣焊、电阻焊等。不同焊接工艺所形成的焊缝组织和性能存在差异,冲击分析可用于评价不同焊接工艺对焊缝冲击性能的影响。

3.应用行业领域

广泛应用于机械制造、汽车制造、航空航天、船舶制造、建筑工程、石油化工、电力等众多行业。例如,在机械制造中用于检测机械零件的焊接部位;在汽车制造中对车身焊接结构进行质量控制;在航空航天领域确保飞行器焊接部件的可靠性;在船舶制造中评估船体焊缝的抗冲击性能;在建筑工程中检测钢结构焊缝的质量;在石油化工和电力行业用于检测管道、压力容器等焊接设备的焊缝性能等。