一、试样制备注意事项

尺寸精度

剪切面平行度:两侧剪切面平行度偏差≤0.02mm(如ASTM B831要求)。

厚度均匀性:厚度公差±5%(如板材剪切试样厚度2mm,偏差≤0.1mm)。

加工质量

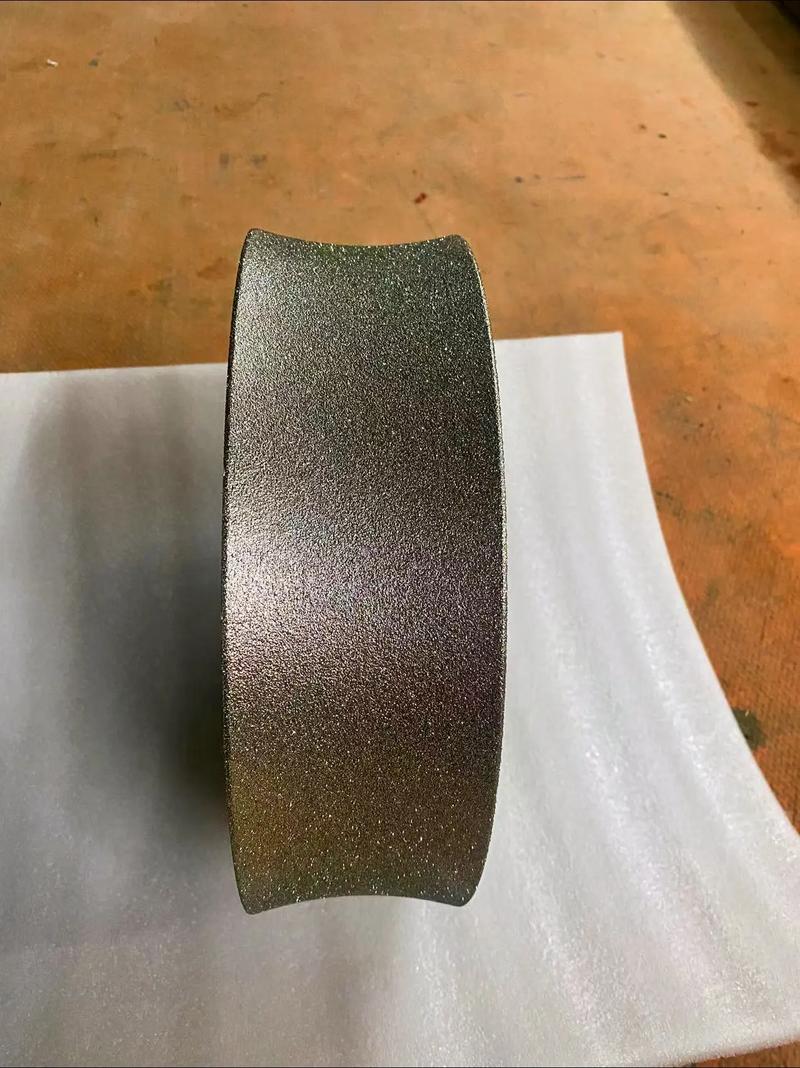

表面处理:剪切区域打磨至Ra≤1.6μm,避免毛刺导致应力集中。

边缘倒角:剪切端面加工R0.2mm圆角,防止裂纹萌生。

方向控制

各向异性材料(如轧制金属、纤维复合材料)需标明剪切方向(如平行/垂直轧制方向)。

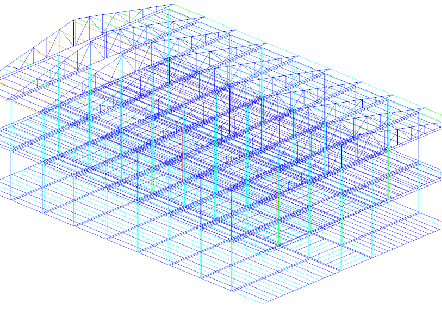

二、设备与参数设置

| 项目 | 要求 | 标准参考 |

|---|---|---|

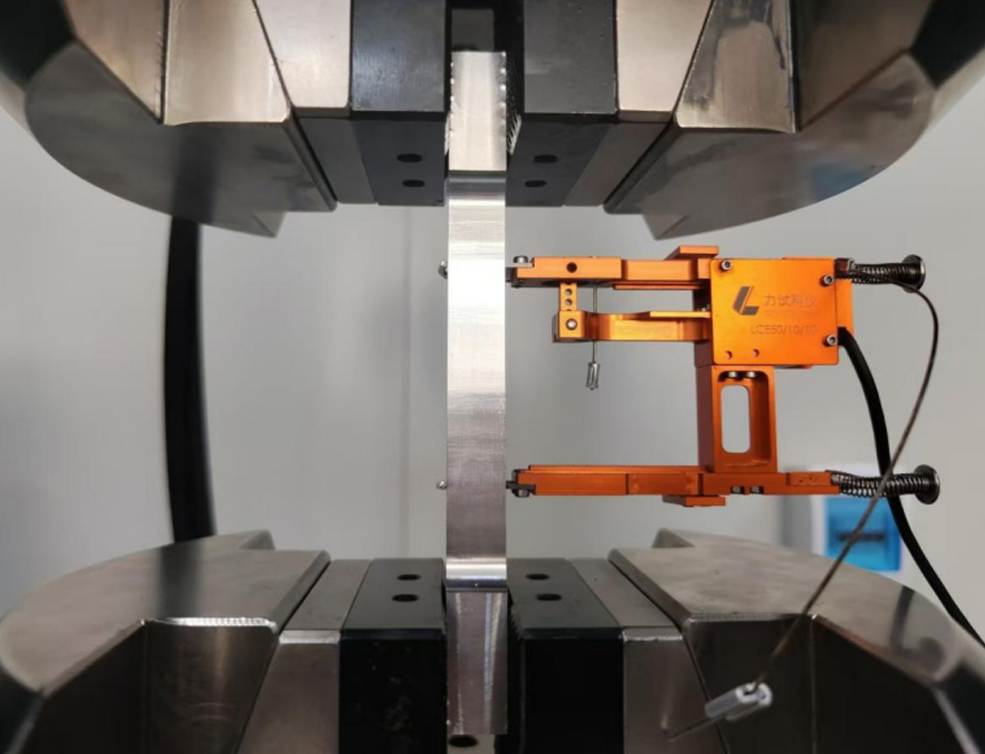

| 夹具选择 | 匹配试样形状(单剪/双剪夹具) | ISO 7961(双剪试验) |

| 加载速率 | 1-5 mm/min(准静态,避免动态效应) | ASTM D5379(复合材料) |

| 对中校准 | 激光对中仪确保加载轴线与剪切面重合 | 偏差≤1%试样宽度 |

| 传感器校准 | 力传感器精度±1%,定期标定(每6个月) | ISO 7500-1 |

三、操作流程关键点

试样安装

双剪试验中,中间板与两侧板间隙均匀(塞尺检查,间隙≤0.05mm)。

单剪试验使用防滑齿形夹具,夹持力≥2倍最大剪切载荷。

预加载与归零

预加载至5%预期最大载荷,消除间隙后位移归零。

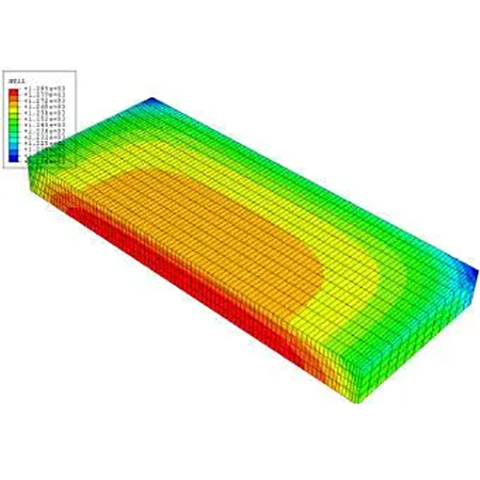

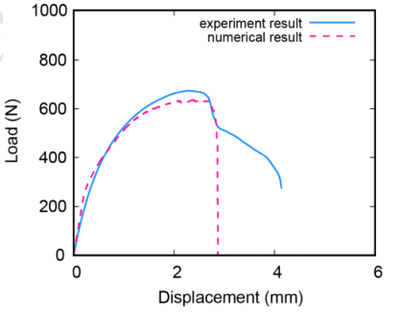

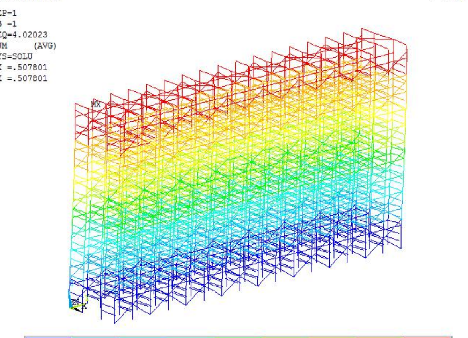

数据采集

实时记录载荷-位移曲线,捕捉屈服点、峰值载荷及断裂点。

同步拍摄高速影像(可选),分析剪切变形过程。

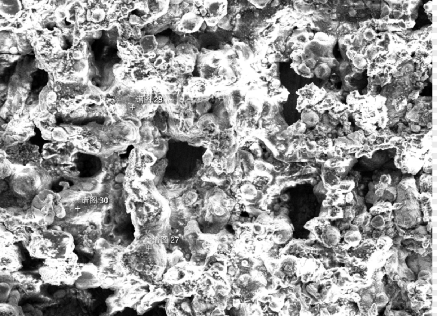

四、失效模式与数据分析

| 失效类型 | 特征 | 计算参数 |

|---|---|---|

| 剪切断裂 | 断口平整,沿剪切面分离 | 剪切强度 |

| 基体变形 | 剪切区外材料塑性变形 | 需检查试样尺寸是否达标 |

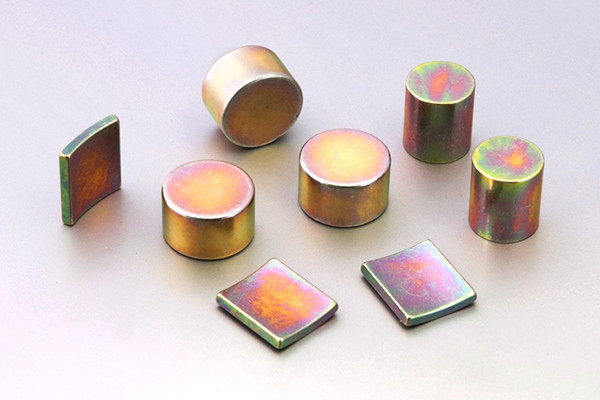

| 界面剥离 | 镀层或粘接层脱离基体 | 结合强度分析(如ASTM D1002) |

公式:

剪切强度

(:剪切面积,双剪试验为2倍单侧面积)

五、常见问题与解决方案

| 问题 | 原因 | 解决措施 |

|---|---|---|

| 载荷曲线波动大 | 试样滑动或夹具松动 | 增加夹持力,使用防滑垫片 |

| 断裂位置偏离剪切面 | 试样加工偏心或加载不对中 | 激光对中校准,重新加工试样 |

| 数据重复性差 | 环境温湿度波动或速率不稳 | 控制实验室条件(23±2℃,50%RH) |

六、安全与规范

防护措施:

佩戴护目镜,设置防护罩,防止碎片飞溅。

试验前检查液压管路,避免泄漏。

标准遵循:

金属材料:ASTM B831、ISO 7961

复合材料:ASTM D5379、ISO 14130

粘接接头:ASTM D1002、GB/T 7124

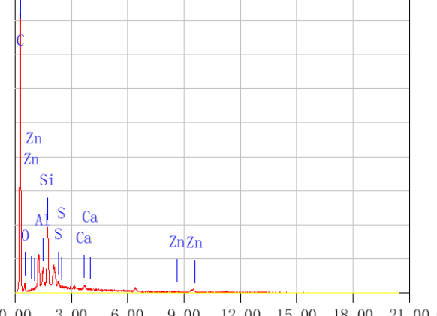

七、案例:铝合金铆钉双剪试验

试样:直径6mm铆钉,双剪配置。

参数:加载速率2mm/min,室温环境。

结果:

最大剪切力

剪切强度

失效模式:铆钉剪切断裂,断口呈45°剪切唇。

u