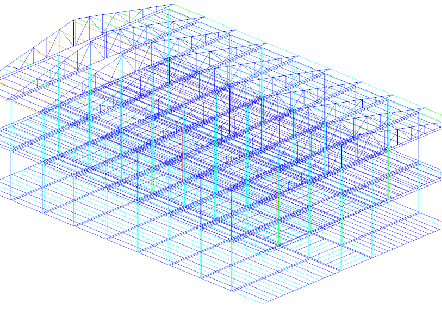

金属件机加工流程是一个环环相扣、紧密协作的精密体系。从设计蓝图的精心绘制,到选材下料的谨慎抉择,再到粗加工、半精加工、精加工的逐步雕琢,每一个环节都不可或缺,共同铸就了金属件的高品质。设计为机加工提供目标和方向,选材下料奠定物质基础,而加工流程则是将原材料转化为高精度零件的关键过程。粗加工快速成型,半精加工承上启下,精加工实现最终的精度与质量要求。整个机加工流程不仅体现了现代制造业对精密和高效的追求,更是推动工业发展的核心力量。它使得金属材料能够以各种精准的形态服务于各个领域,从日常用品到高端装备,支撑起现代工业的繁荣与进步,是精密制造领域当之无愧的基石。

一.选材下料

选定材料后,便进入下料阶段。下料方法多种多样,锯切是较为常见的一种,通过锯床利用锯条对原材料进行切割,适用于各种形状和尺寸的材料,能保证一定的切割精度。剪切则借助剪板机等设备,快速将板材裁剪成所需尺寸,效率较高,常用于加工较大尺寸的板材。气割利用可燃气体与氧气混合燃烧产生的高温使金属材料熔化并吹走,从而实现切割,主要用于切割厚度较大的钢材。线切割利用电火花放电腐蚀原理,通过电极丝在工件上切割出所需形状,特别适合加工复杂形状和高精度的零件。下料过程中,需严格控制尺寸精度,确保坯料符合后续加工要求。

二.加工流程:精雕细琢出精品

粗加工:初步塑造形状

坯料准备就绪后,就进入了粗加工阶段。车削是粗加工的重要工艺,在车床上,通过旋转坯料,利用刀具对其外圆、内孔、端面等进行切削,能快速去除大量多余材料。例如,加工轴类零件时,车削可初步形成轴的外圆尺寸。铣削依靠铣刀的旋转和工件的移动,能实现对平面、沟槽、齿轮等形状的加工。像加工机械零件上的键槽,就常采用铣削工艺。刨削适用于加工长而窄的平面,虽然加工效率相对较低,但对于一些简单形状的平面加工仍能发挥作用。钻削主要用于在工件上钻孔、扩孔、铰孔等操作,为后续的装配或进一步加工预留孔位,如在零部件上钻出安装螺栓的孔。粗加工为后续的精加工留适当的加工余量,其加工精度相对较低,但却是快速成型的关键步骤。

半精加工:迈向精准之路

粗加工后的零件虽已初具雏形,但尺寸精度和表面质量仍有待提高。半精加工正是在这个基础上,对零件进行进一步加工,使零件的尺寸和形状更接近最终要求。半精加工的工艺方法与粗加工类似,但切削参数更为精细,加工精度要求更高。例如,在车削、铣削过程中,选用更锋利的刀具,降低切削速度和进给量,以提高加工表面质量。这一阶段不仅能减小后续精加工的切削量,提高加工效率,还能为精加工提供更好的基础,确保最终零件的精度和质量。

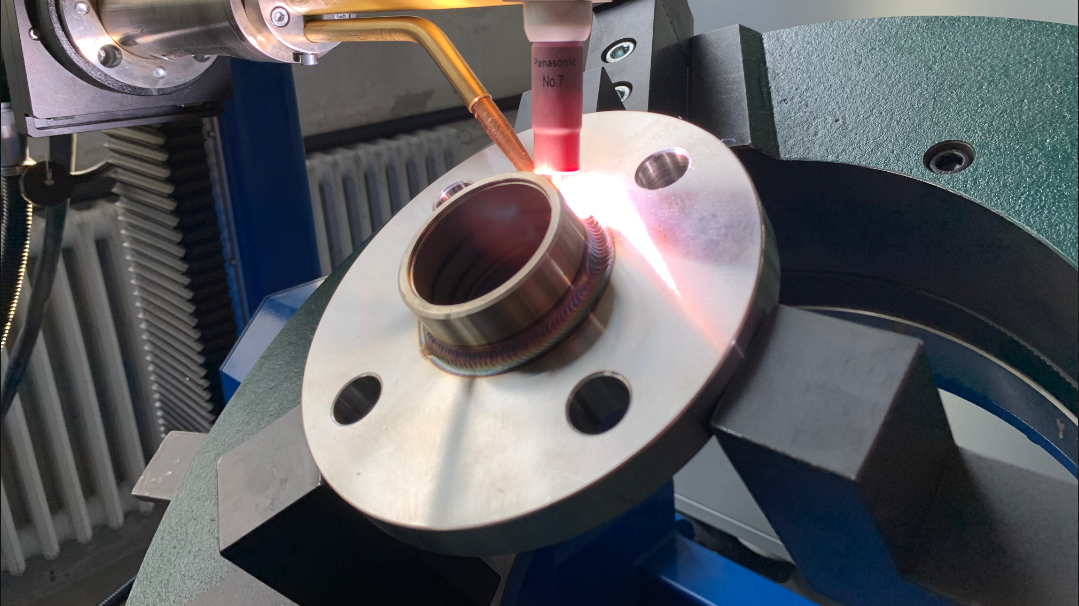

精加工:雕琢完美细节

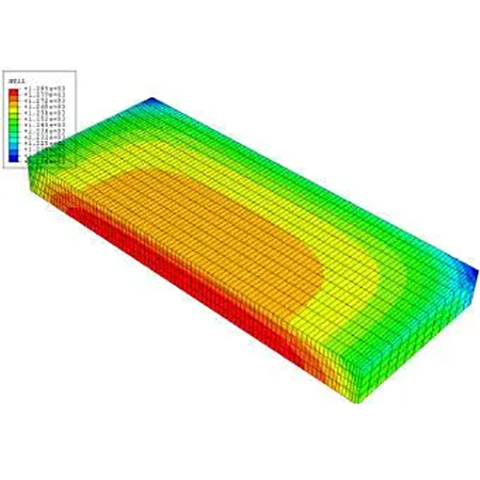

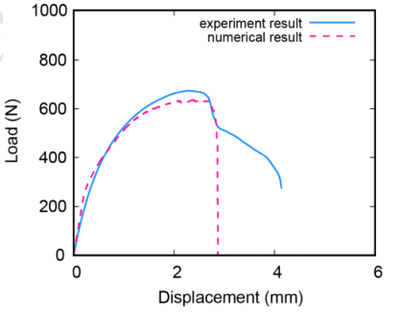

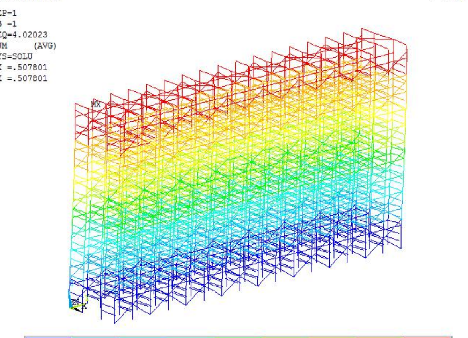

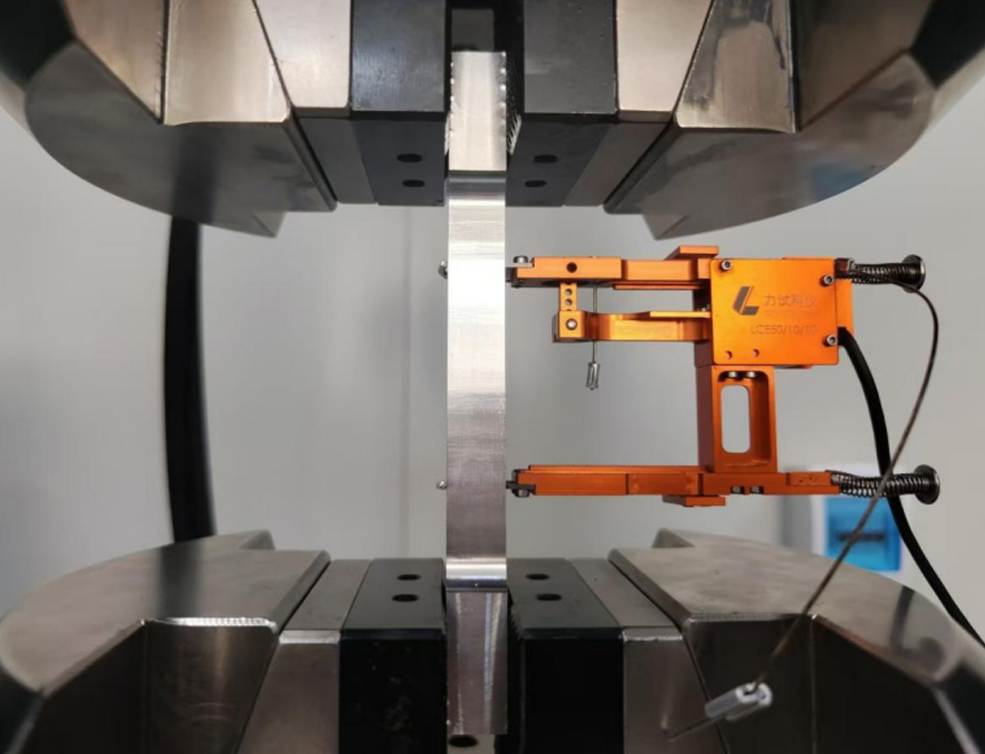

精加工是机加工流程中追求极致精度和表面质量的关键环节。磨削通过磨床砂轮的高速旋转,对零件表面进行高精度磨削,可获得极高的尺寸精度和极低的表面粗糙度,常用于加工对精度和表面质量要求苛刻的零件,如机床导轨、轴类零件的外圆等。镗削主要用于加工高精度的孔,能够保证孔的尺寸精度和位置精度,对于一些直径较大、精度要求高的孔,镗削是常用方法。精铣和精车则采用更精密的刀具和设备,进一步提高零件的加工精度和表面质量,使零件的各项指标严格符合设计要求。在航空发动机叶片的制造中,精加工能够确保叶片的形状精度和表面质量,满足发动机在高温、高压、高转速等极端工况下的性能要求。

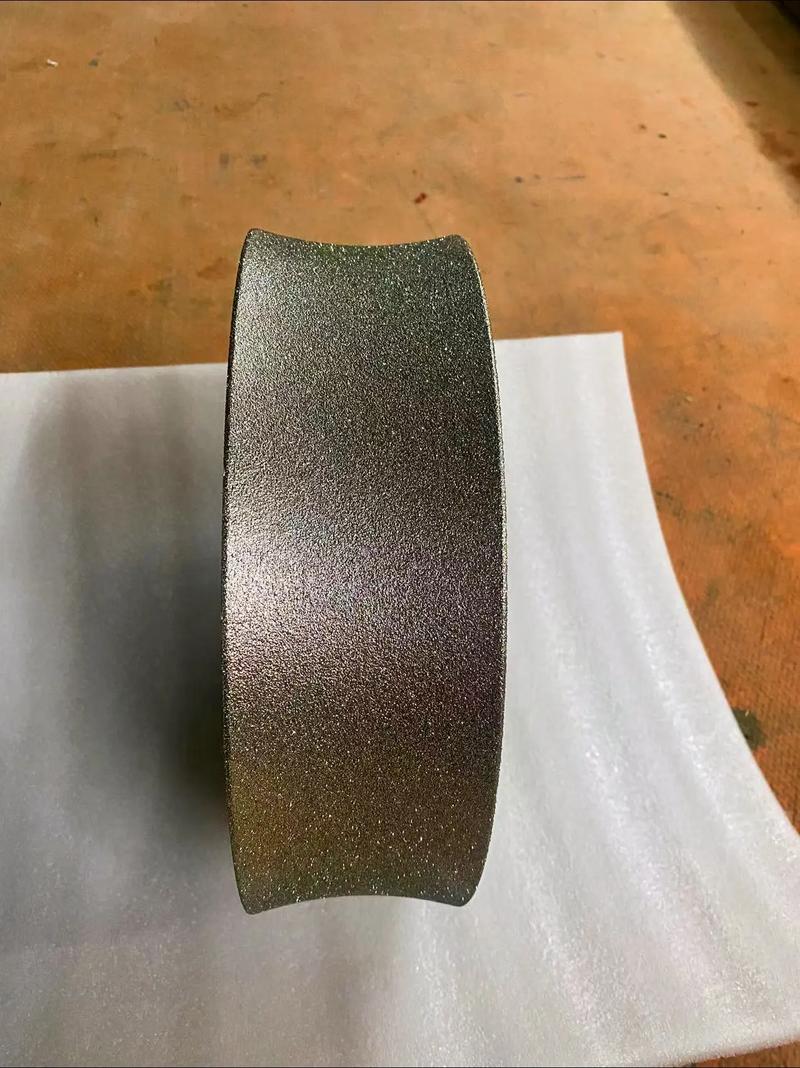

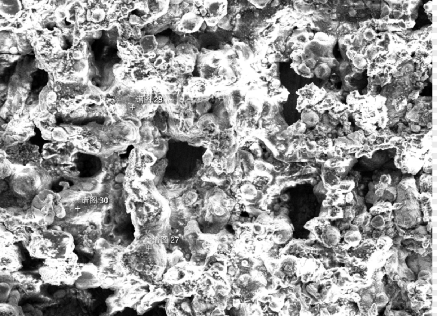

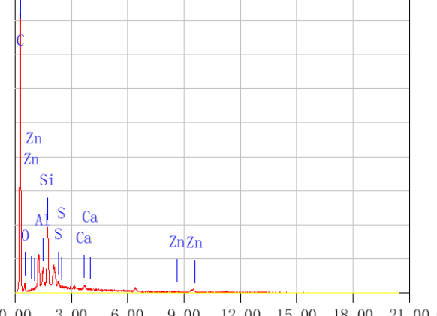

正辉实验室收到客户的样品,用心处理,打好开始试验检测前的基础,让每一位客户放心。